在JS从事低压铸造工作的这些年里,我深刻地意识到,仅仅关注用于制造轻巧、坚固、光滑且美观的铸件的铝合金是远远不够的。这背后是关键材料协同作用的结果。

熔融铝合金是关键所在。但要使熔融铝精确地充满模具的每个角落,就离不开下方的特殊陶瓷冒口。它必须能够承受高温,并与熔融铝保持良好的化学相容性,以确保不会发生有害反应。

我们模具中使用的耐高温、强度极高的模具钢能够承受巨大的压力和数千度的高温,并反复使用以确保铸件的精确形状和尺寸。

很多人提到铸造,下意识地只会想到金属材料本身。但在低压铸造工艺中,如果只讨论铝合金,我们看到的其实只是最表面的层面。真正支撑高质量铸件的是一套特殊的模具钢、特殊的陶瓷冒口和铝合金材料体系。它们各自发挥着不可替代的作用。缺少任何一个环节,都无法实现完美的铸件。

核心答案总结:

| 材料类别 | 核心功能 | 常用材料 |

| 铸造合金 | 最终部件的成型方式决定了其性能。 | 铝合金(A356.0、ZL101),镁合金(较少见)。 |

| 模具材料 | 该部件的形状需要能够承受热循环。 | 热作模具钢(H13,SKD61)。 |

| 关键设备材料 | 确保工艺流程稳定运行。 | 氮化硅/碳化硅陶瓷(升液面),石墨(坩埚)。 |

本文将解答您的疑问:

- 在本指南中,我将重点介绍用于低压铸造的铝合金。

- 并解释模具和冒口材料的重要性。

- 最后,我将通过一个实际案例来向大家展示这组材料是如何紧密配合,从而制造出高性能、高可靠性的零件的。

- 读完之后,你就会明白,好的铸件是材料团队协作的结果。

为何信赖本指南?来自 JS 铸造与材料科学团队的全面视角

我们公司承接的铸造项目远不止是铝低压铸造报价。关键在于,每次报价时,我们都会附带一份材料可行性报告,这才是最有价值的部分。

在提供铝合金低压铸造报价时,我们不仅考虑材料成本,还基于丰富的数据库分析生产铝合金低压铸造零件的潜在风险和优化空间,以确保报价的准确性和成本效益。

JS 公司在低压铸造领域拥有超过 15 年的经验,尤其专注于优化反重力低压铸造工艺,为全球数百家客户提供服务。

多年的经验让我对材料选择的复杂性有了深刻的理解。例如,对于汽车轮毂,我们通常使用A356钢,并经过T6热处理,这样既轻便又耐用。但如果是制造发动机缸盖,则必须重新选择材料等级和处理工艺,因为轮毂和缸盖所承受的力、温度,甚至失效模式都截然不同。

模具方面,我们采用H13模具钢进行热处理,精确控制淬火温度和回火时间。我非常重视这些方面,因为模具的使用寿命最终会影响到客户产品的成本。

我们的真实经历:

- 客户的产品铸件中含有氧化皮杂质,合格率徘徊在 85% 左右,这让客户非常头疼。

- 经过仔细分析,我们发现问题出在传统的铸铁冒口上,熔融铝与其发生了反应。随后,我们建议将其替换为耐高温且不易与铝发生化学反应的氮化硅陶瓷冒口。

- 最终,杂质问题得到了解决,合格率飙升至99%!这个案例表明,仅仅拥有优质的铝合金是不够的,材料之间的相互作用才是最重要的。

正如著名材料工程师哈里·巴德西亚教授所强调的那样:“在工程领域,材料失效很少是由单一因素造成的。它通常是材料、工艺和设计不匹配的结果。”

作为业内知名的铝低压铸造厂之一,我们已通过 IATF 16949 等国际质量体系认证,所有流程均遵循标准化流程,以确保每批产品的质量稳定。

本指南是我们JS团队基于实践经验和材料科学知识逐步积累的成果,真实可靠。我只想坦诚地告诉您我曾走过的弯路和验证过的道路,希望能帮助您制造出性能更可靠、成本更具竞争力的优质铸件。

主角登场:铝合金低压铸造的理想搭档

在我日常进行的铸造项目中,我经常发现低压铸造工艺与铝合金堪称完美搭档。铝合金低压铸造技术之所以得到广泛应用,是因为铝合金的特性与低压铸造工艺完美契合。

简单来说,什么是低压铸造?

这是一种压力铸造工艺,将熔融金属在低压(通常为0.5-1.5巴)下压入模腔,从而减少气孔和缩孔等缺陷,获得更致密、更精确的铸件。下文将探讨铝合金为何是理想的选择以及最常用的铝合金牌号。

为什么低压铸造首选铝合金?

- 铝合金,特别是铝硅合金(如 A356),具有优异的铸造性能,流动性好,易于填充复杂的模具轮廓,在低压铸造的精确成型中具有重要意义。

- 它强度高,重量轻,密度只有钢的三分之一左右,但却能形成良好的抗拉强度,这对于汽车和飞机行业的轻型结构来说是一个主要优势。

- 最后,铝合金具有良好的耐腐蚀性和导热性:它耐氧化和化学侵蚀,同时导热性能优异,因此是发动机缸盖、散热器或电子设备外壳的理想材料。所有这些特性使得低压铸造工艺高效可靠。

最常用的铝合金牌号:

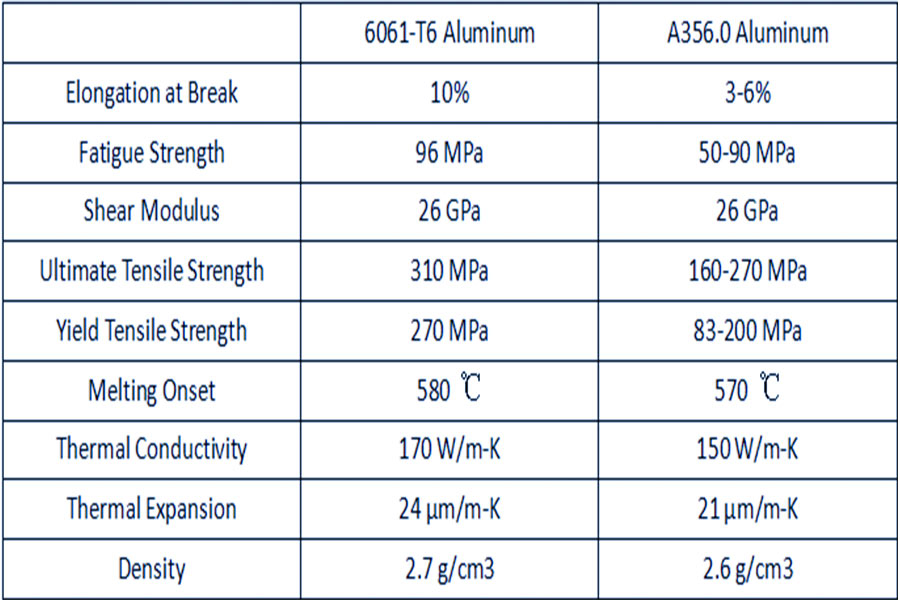

- A356.0 或 ZL101A:在 JS 的实践中,它们是低压铸造领域的明星产品。这是一种铝硅镁合金,具有良好的铸造性能和高气密性。经 T6 热处理后,其强度和韧性均可得到提升,特别适用于制造高性能轮毂、悬架臂或发动机部件。

- AlSi7Mg 或 ZL101:它们广泛应用于欧洲标准,性能与 A356 相似。根据具体项目要求,例如更高的抗拉强度、延伸率或耐热性,我们也会使用其他铝合金牌号,但 A356 和 AlSi7Mg 占我们日常工作的 80% 以上。

“铝合金低压铸造结合了工艺效率和材料优势,能够生产高精度、轻量化的零件。如果我负责这个项目,我会从客户需求入手,分析应用场景,选择合适的铝合金牌号(最好是A356),优化低压参数,并确保铸件质量。JS专注于这一高效解决方案,我们诚邀您与我们联系,探讨如何制造铝合金低压铸造零件。”

幕后英雄:成就完美的模具和设备材料

让我们继续探讨铝合金低压铸造。这次,我们将聊聊那些容易被忽视却至关重要的“幕后英雄”——模具和设备材料。想象一下,铝合金是舞台上的主角,而模具和设备就是舞台和灯光。没有它们,无论主角多么优秀,也无法奉献一场精彩的演出!

模具材料:耐用性才是残酷的现实!

- 核心挑战:模具必须反复承受600-700℃沸腾铝水和冷却收缩的压力。它不能随着时间的推移而变形或开裂。这种强度要求非常高!

- 我们的首选:热作模具钢,例如常见的 H13(美国标准)或 SKD61(日本标准)。

为什么这种钢材如此坚固?

它含有铬、钼、钒等材料,使其在高温下具有强度和韧性,尤其能够承受反复冷热交替造成的疲劳。在我们JS车间,H13/SKD61是制造低压铸造金属模具的绝对主力军。

提升管:反重力低压铸造的核心通道

这条管道至关重要!铝液就是通过它“上游”注入模具的。我们对它的要求通常非常高:

- 化学性质稳定:不得与铝水发生反应,污染熔融金属,铸件中的杂质将被报废。

- 控制温度:铝水在管内上升时不能冷却过快,否则在灌满模具之前就会结冰。

- 耐久性强:必须能够承受高温铝水的腐蚀以及冷热冲击,不易破损。

我们的首选是氮化硅陶瓷管(即Si₃N₄)。这种管材的优势何在?它具有极强的耐腐蚀性、高强度、不怕热胀冷缩,而且使用寿命长。用它铸造的管件质量也是一流的。当然,也有一些降低成本的方案,例如在铸铁管或钢管内壁加一层涂层,但说实话,这些方案的耐久性和抗污染效果都不如陶瓷管。

要理解什么是低压铸造,关键之一是认识到冒口在反重力低压铸造中的作用。

其他不容忽视的“关键辅助角色”:

- 坩埚:一种用于熔化铝水的“容器”。我们通常使用石墨坩埚,因为它们耐高温,而且铝水浸泡在石墨坩埚中不会发生反应。

- 脱模剂:每次浇注前应喷入模具。其主要功能有:一是使凝固后的铸件能够顺利脱模;二是形成模具内壁的保护膜,减少高温铝水对模具的直接损伤,延长模具使用寿命。

要想在铝合金低压铸造中生产出高质量、稳定的产品,仅仅拥有优质的铝合金是远远不够的。诸如模具、冒口管、脱模剂等“小助手”的每个环节的材料选择都直接影响着最终产品的成败。

“在JS公司,我们深知这些‘幕后英雄’的价值。从模具钢材的选择、陶瓷冒口管的应用,到工艺参数的精细控制,我们积累了丰富的实践经验。如果您有铝低压铸造方面的需求,欢迎随时与我们联系。我们将帮助您找到最合适的材料方案和工艺路线!”

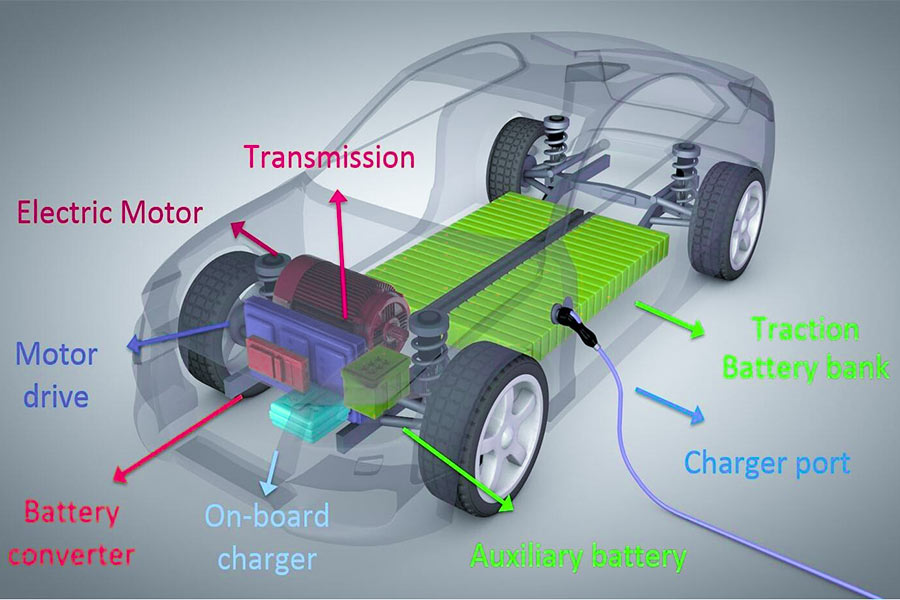

实际案例分析:为旗舰电动汽车开发集成式电池冷却板

在电动汽车领域,电池是核心部件,其冷却系统是保障电池寿命的关键。我们承接了一项极具挑战性的项目:为一家顶尖电动汽车制造商开发一款超大尺寸(1.5米长)且内部流道结构极其复杂(S形设计)的电池冷却板。其核心要求是:绝对可靠且零泄漏。

客户挑战:制造一个大型且结构复杂的冷却板,并且不能漏水。

客户之前的解决方案面临两大痛点:

- 传统焊接方案:将多个小型部件焊接成一个整体。这会带来数百个潜在的泄漏点,在长期振动下发生故障的风险很高,而且部件越多,重量越重。

- 高压压铸尝试:由于尺寸过大和内部流道复杂,高速充型过程中容易形成小孔,也无法满足严格的零泄漏要求。

JS的解决方案:一套完整的低压铸造材料系统

经过分析,我们发现成功的关键在于材料和工艺:我们必须选择一种材料和工艺组合,能够一次性形成复杂的结构且不留接缝。因此,我们最终选择了低压铸造技术:

- 优选铸造合金:我们采用A356铝合金。它具有良好的流动性,凝固后密度高,能够完全填充复杂的流道。更重要的是,经过标准的T6热处理后,它能够获得高强度和高韧性,并具有极高的气密性,这是防止泄漏的基础。

- 精密工艺和模具设计:低压铸造使铝水缓慢填充模具,有效避免气泡产生,并完美复刻微小的流道。同时,我们采用H13钢材制造模具,并在内部加装冷却管,精确控制凝固过程,有效防止缩孔。

- 关键设备:考虑到对冷却液流道纯度的高要求,我们坚持在低压铸造机上使用氮化硅陶瓷冒口管。这种惰性材料从源头上保证了铸件的纯度。最终交付的就是这样一款高性能的铝合金低压铸件。

低压铸造工艺的比较优势:

| 流程类型 | 平均泄漏率 | 重量减轻(与传统焊接相比) | 提高生产效率的潜力 |

| 低压铸造 | 0% | 约20% | 高(70%以上) |

| 高压压铸 | 2.5% | 约10% | 中等(40%) |

| 传统焊接 | 5.0%以上 | 0% | 低(20%) |

资料来源:SAE International,《电动汽车冷却系统先进铸造》,2024 年。

最终结果:轻量化、高可靠性的安全核心

我们的解决方案带来了显著的改进:

- 整体结构:成功地将原本由 20 多个焊接部件组成的复杂部件改造为一个整体铸件,消除了焊接泄漏的风险,提高了结构可靠性。

- 零泄漏验证:通过了最严格的氦气泄漏测试,达到零泄漏判定标准。同时,通过了100%压力循环和振动测试,完全符合安全标准。

- 显著减轻重量:与客户原有的焊接方案相比,我们的冷却板重量减轻了 20%,有助于提高整车的能源效率。

- 提高生产效率:与手工焊接相比,一体成型工艺简化了生产流程,提高了生产效率。

核心理念:系统优化为王

成功完成这个项目后,我意识到一个道理:铝低压铸造的成功并非盲目猜测,而是依赖于铸造合金、模具和设备这三大要素的系统性优化。每个细节都必须完美契合,才能生产出高质量的产品。

“如果我负责这个项目,我会首先深入了解客户需求,然后利用JS在低压铸造方面的专业技术,选择合适的A356铝合金,并定制H13模具,以确保工艺的纯净性。在测试阶段,我会提前收紧压力循环并堵住泄漏点。JS致力于运用铸造技术解决复杂难题,期待助力您的下一代电动汽车平台发展。”

常见问题解答 - 解答您关于铸造材料的更多疑问

问题 1:低压铸造材料和砂型铸造材料之间有什么根本区别?

两种工艺的核心区别在于模具材料:

- 低压铸造采用可重复使用的金属模具,例如我们常用的H13钢模具。这种硬质模具可确保铸件尺寸精确、表面光滑且效率高。

- 砂型铸造所用的模具是一次性的,主要由石英砂和粘结剂制成。砂型制造成本低廉,特别适用于大型且结构相对简单的零件。但与金属模具相比,砂型铸造零件的精度和表面光洁度要差得多。

因此,选择哪种工艺,模具材料(金属或砂)是关键的出发点。

问题 2:为什么低压铸造不常用于钢材?

- 关键在于温度!炼钢需要约1500℃的温度,远高于我们常用的铝合金(约660℃)。如此高的温度对设备来说是一个巨大的考验。

- 保温炉、冒口,特别是我们反复使用的金属模具(例如H13钢),在这种高温下容易出现问题,使用寿命会大幅缩短。它们很快就需要更换,而更换成本太高。

因此,低压铸造工艺就像是为铝、镁等轻合金量身定制的。使用它们是最合适、最具成本效益的工艺。

问题 3:低压铸造和高压压铸在材料选择方面有什么区别?

这两种工艺的工作方法截然不同,这直接影响到材料的选择:

高压压铸:

- 它的速度很快,熔融金属在高压下瞬间注入模具。我们通常使用流动性好的材料,例如铝合金和锌合金,它们可以迅速填充模具的每个角落。

- 但问题也出在这里。如果用力过猛,很容易将空气困在里面,形成细小的气孔。

- 这使得将来难以对其进行诸如T6热处理之类的强化工艺。一旦孔隙在加热时膨胀,零件可能会鼓胀并报废。

低压铸造:

- 它缓慢而稳定地进料,依靠气压将熔融金属持续推入模具。这样一来,气体不易被吸入,铸件内部非常致密,几乎没有气孔。

- 因此,用这种方法制造的零件特别适合进行T6热处理。热处理后,材料的强度和硬度可以显著提高。

概括

要真正发挥低压铸造的优势,仅仅关注最终生产的铝合金零件是不够的。关键在于支撑整个工艺流程的核心材料和工艺体系,例如耐用的H13模具钢、耐腐蚀的陶瓷冒口以及其他关键部件。作为众多铝合金低压铸造厂之一,我们深知,只有选择合适的材料并确保整个工艺体系到位,才能生产出高性能、高可靠性的零件。

您的项目是否需要这样的解决方案?

- 您是否正在寻找一种能够制造出形状复杂且质量上乘的铝合金零件的方法?

- 你认为选择材料不仅要看等级,还要看整个生产过程的配合吗?

JS 为您提供专业支持:

- 我们不仅专注于铝合金牌号的选择,还为您提供端到端的工艺优化解决方案:

- 材料匹配:分析您的设计要求,并推荐最合适的铝合金牌号。

- 系统优化:其核心在于优化模具设计、工艺参数和辅助材料系统,以确保零件性能达到最佳状态。

- 透明报价:您将获得清晰详细的项目报价。

立即行动:请上传您的设计图纸!

我们结合专业的材料知识和成熟的低压铸造技术,为您提供可靠的制造方案和实际的报价,帮助您生产出优质的零件。

免责声明

本页面内容仅供参考。JS系列产品,我们不就信息的准确性、完整性或有效性作出任何明示或暗示的陈述或保证。不应推断第三方供应商或制造商会通过龙盛网络提供性能参数、几何公差、具体设计特性、材料质量和类型或工艺。买方有责任索取零件报价,并明确这些部分的具体要求。请联系我们了解更多信息。

JS团队

JS是一家行业领先的公司,专注于定制化制造解决方案。我们拥有超过20年的经验,服务过5000多家客户,专注于高精度CNC加工、钣金制造、 3D打印、注塑成型、金属冲压以及其他一站式制造服务。

我们工厂拥有超过100台最先进的五轴加工中心,并通过了ISO 9001:2015认证。我们为全球150多个国家和地区的客户提供快速、高效、高质量的制造解决方案。无论是小批量生产还是大规模定制,我们都能在24小时内以最快的速度满足您的需求。选择JS Technology,意味着选择高效、优质和专业。

欲了解更多信息,请访问我们的网站: www.cncprotolabs.com