Como um método líder de fundição de metais, a fundição sob pressão está transformando o mundo da fabricação de peças em setores que vão de automóveis a eletrônicos de consumo, com suas vantagens de alta eficiência, precisão e durabilidade .

Resumo das Respostas Principais

| Aspectos | Conteúdo principal |

| Principais vantagens da fundição sob pressão | Comparada à fundição em areia, a fundição sob pressão tem vantagens significativas em precisão dimensional, eficiência e utilização de material, tornando-a adequada para estruturas complexas. |

| Principais tipos de fundição sob pressão | A fundição sob pressão em câmara quente é adequada para peças pequenas feitas de ligas de baixo ponto de fusão, enquanto a fundição sob pressão em câmara fria é adequada para peças grandes feitas de ligas de alta temperatura. |

| Seleção de materiais de fundição sob pressão | A resistência e outros fatores devem ser considerados. Ligas de alumínio, zinco, magnésio e cobre são comumente utilizadas, cada uma com seus próprios cenários de aplicação. |

| Aplicações ideais de fundição sob pressão | Adequado para peças de grande volume, complexas e de alta precisão em indústrias como automotiva, eletrônica e aeroespacial. |

| Considerações sobre projetos de fundição sob pressão | Deve-se dar atenção à otimização do projeto, ao gerenciamento da produção, à seleção de fornecedores e à inspeção de qualidade para garantir o progresso do projeto. |

Por que confiar neste artigo? Experiência da equipe JS

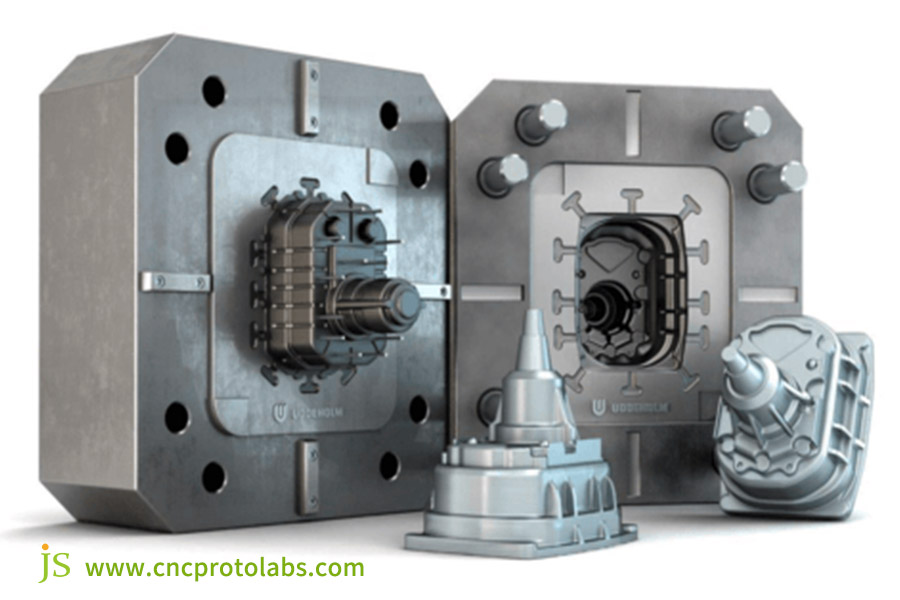

Temos vasta experiência em fundição de alta pressão na JS, lidando com pedidos que vão desde peças aeroespaciais de precisão até carcaças automotivas complexas. Somos bem versados em características de fundição de ligas de alumínio, zinco e magnésio. Nossas instalações funcionam 24 horas por dia com máquinas modernas de fundição sob pressão, e cada processo é regido pelos rigorosos padrões ISO9001:2015.

A JS é especialista em fundição sob pressão e uma empresa com certificação ISO9001:2015 que entrega rapidamente do protótipo à produção em série. Buscamos a excelência e usamos a experiência para garantir a qualidade das peças fundidas em metal. Contratar-nos torna seu projeto mais confiável.

Principais benefícios da fundição sob pressão: por que fundição sob pressão em vez de outros processos?

Fundição sob pressão vs. Fundição em areia

1. Precisão dimensional: a alta pressão da fundição sob pressão força o metal fundido a aderir firmemente ao molde, com tolerâncias dimensionais de ±0,1 mm por 25 mm e paredes muito finas e uniformes. A fundição em areia está sujeita a empenamento, o que gera maiores erros dimensionais, paredes mais espessas e menos tolerância pós-produção.

2. Eficiência de produção: a moldagem do molde de fundição sob pressão consome tempo, mas um único ciclo leva apenas dezenas de segundos, sendo, portanto, mais adequado para a fabricação de grandes quantidades de peças. Os moldes de areia são simples de preparar, mas o ciclo de resfriamento de cada peça é longo e, portanto, adequado para a produção de pequenos lotes.

3. Qualidade da superfície: As peças fundidas sob pressão, protegidas pelo molde de metal, têm uma superfície plana, atendendo à maioria dos requisitos sem pós-processamento. A superfície das peças fundidas em areia fica áspera devido às partículas de areia e, muitas vezes, precisa passar por pós-processamento, como decapagem e polimento.

4. Custo-benefício: Os moldes de metal usados na fundição sob pressão exigem um enorme investimento inicial, mas o custo por unidade é baixo para grandes quantidades. A fundição em areia, por outro lado, tem menor custo de molde, mas maior custo de mão de obra na produção em pequena escala, por isso é mais vantajosa.

Fundição sob pressão vs. usinagem CNC

1. Utilização de material: A fundição sob pressão produz desperdício mínimo (5%-10%) nos canais e canais de entrada, que podem ser reutilizados e refundidos, com uma taxa de utilização de material de mais de 90%. A usinagem CNC é um processo de fabricação subtrativo, e a perda de material para peças complexas é normalmente superior a 50%, especialmente para metais preciosos. A diferença de custo é imensa.

2. Eficiência do lote: quando o molde de fundição estiver pronto, a produção pode ser automatizada, centenas de peças são produzidas em uma hora, o que é ideal para grandes lotes. A usinagem CNC é conveniente para produzir pequenos lotes, mas lotes grandes levam um longo tempo de ciclo.

3. Complexidade estrutural inerente: a fundição sob pressão tem o potencial de combinar estruturas complexas em uma única peça, reduzindo os custos de montagem. A usinagem CNC de cavidades complexas é dispendiosa e normalmente envolve diversas operações de montagem.

4. Prototipagem: A fundição sob pressão não pode ser utilizada durante a prototipagem. As modificações de design precisam ser remodeladas, o que gera custos e prazos de entrega. A usinagem CNC requer apenas a modificação do modelo CAD, o que oferece maior flexibilidade.

Fundição sob pressão vs. Estamparia:

- Complexidade do produto: A fundição sob pressão pode produzir formas complexas com cavidades, superfícies curvas e saliências. Somente formas planas e curvas podem ser produzidas por estampagem. Cavidades profundas e formas com formatos irregulares tendem a rachar.

- Resíduos de material: A fundição sob pressão produz resíduos insignificantes, que são 100% recicláveis. A estampagem produz de 20% a 30% de sucata devido ao corte de chapas metálicas, e a reciclagem é cara. Tiras finas de metal apresentam uma taxa de desperdício maior.

- Materiais usados: A fundição sob pressão é limitada a metais não ferrosos de baixo ponto de fusão. Os processos de estampagem utilizam metais de alta resistência, como aço e ferro, mas ligas de alta dureza (como aço inoxidável) são propensas ao desgaste do molde.

- Estrutura de custos: O custo do molde de fundição sob pressão é alto, tanto porque a produção de peças complicadas em uma única etapa reduz o custo de montagem quanto porque as despesas com moldes são altas, tanto para equipamentos de estampagem quanto para moldes. No entanto, peças complicadas podem ser processadas passo a passo usando muitos conjuntos de moldes, elevando o custo total de produção.

Comparação das vantagens da fundição sob pressão com outros processos

| Dimensões de comparação | Fundição sob pressão | Fundição em areia | Usinagem CNC | Estampagem |

| Precisão dimensional | Paredes altas (±0,1mm/25mm), finas e uniformes | Paredes baixas (±1mm+), mais espessas | Muito alto (±0,001 mm) | Médio (adequado para formas simples) |

| Eficiência de produção | Rápido para grandes lotes (centenas de peças por hora) | Rápido para pequenos lotes (dezenas de peças por dia) | Flexível para pequenos lotes (várias horas por peça) | Rápido para peças simples (centenas por minuto) |

| Utilização de materiais | Mais de 90% da sucata pode ser refundida | 70%-80% | 30%-60% (fabricação subtrativa) | 60%-70% (alta sucata) |

| Capacidade de Estrutura Complexa | Capaz de produzir peças complexas com cavidades e superfícies curvas | Adequado para peças grandes e complexas, mas com baixa precisão | Alto custo para processamento de cavidades complexas | Limitado a geometrias simples |

| Custo do equipamento inicial | Alto (molde + forno + máquina de fundição sob pressão) | Baixo (equipamentos de molde de areia) | Médio a alto (máquinas-ferramentas CNC) | Médio (Máquina de estampagem) |

A JS aprimora a precisão e a eficiência superiores da fundição sob pressão. Nossas peças são robustas e precisas, alcançando facilmente tolerâncias de 0,05-0,3 mm. Oferecemos preços transparentes para fundição de metal. Ter-nos ao seu lado livra sua produção de preocupações.

Tipos de fundição sob pressão para o mercado de massa: câmara quente vs. câmara fria

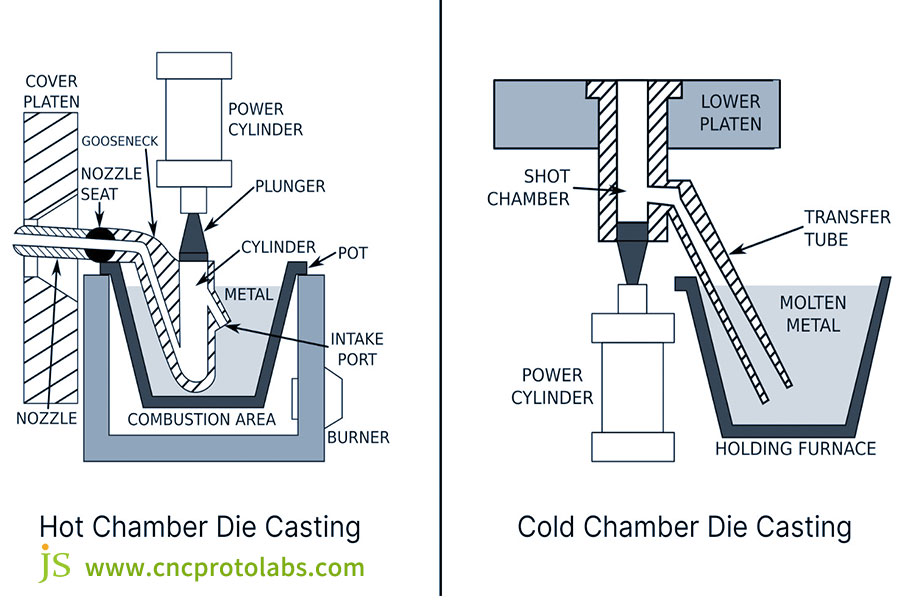

Fundição sob pressão em câmara quente

1. Conceito básico: Para ligas com baixo ponto de fusão (<450 °C), por exemplo, zinco, estanho e chumbo, ele é usado na fabricação de peças de pequeno a médio porte (por exemplo, invólucros de eletrônicos e invólucros de pendrives).

2. Principais características: Ciclo de produção curto (30-60 segundos/ciclo), adequado para produção em grandes lotes, bom acabamento superficial, baixo custo de equipamento (design integral). No entanto, esse método é aplicável apenas para ligas de baixo ponto de fusão, e os pesos dos componentes são normalmente inferiores a 5 kg.

Fundição sob pressão em câmara fria

1. Conceito básico: Para ligas de alta temperatura (ponto de fusão >600°C), como alumínio, cobre e magnésio, e capaz de fazer formas maiores e mais complexas (como blocos de motor e componentes mecânicos pesados).

2. Principais características: Alta flexibilidade do material, peso das peças de dezenas de quilogramas, maior vida útil do molde, boas propriedades mecânicas (resfriamento controlado, fortalece as peças). No entanto, o tempo do ciclo é longo (60-120 segundos/ciclo) e o preço do equipamento é alto (parte do forno do equipamento).

A JS tem muita experiência em fundição sob pressão em câmara fria e em câmara quente. Oferecemos serviços de fundição de metais on-line, seja para produzir pequenos componentes de liga de alumínio-magnésio ou grandes componentes de liga de zinco, e podemos produzi-los com eficiência de acordo com suas necessidades.

Seleção de materiais: principais considerações para ligas fundidas sob pressão

Considerações Principais

- Resistência e robustez: as cargas e tensões que a peça deve suportar determinam a exigência de resistência do material (por exemplo, peças do motor de um veículo exigem ligas de alumínio de alta resistência). Além disso, o material deve suportar as altas temperaturas e pressões envolvidas na fundição sob pressão.

- Fluidez e ponto de fusão: materiais de baixo ponto de fusão (por exemplo, alumínio, zinco) são mais fáceis de processar, enquanto materiais de boa fluidez (por exemplo, ligas de magnésio) penetram melhor em cavidades complexas de moldes, reduzindo defeitos de atalho.

- Resistência à corrosão: Selecione materiais resistentes à corrosão com base no ambiente de aplicação (umidade, alta temperatura, corrosão química) para minimizar falhas prematuras de peças.

- Custo-benefício: O zinco e o alumínio são facilmente processáveis e ideais para produção em massa. O magnésio e o cobre são caros e envolvem ferramentas especializadas e, portanto, são particularmente adequados para peças de alta precisão e produção em pequena escala.

- Desempenho ambiental e de longo prazo: empregue materiais altamente recicláveis (taxa de reciclagem de zinco e alumínio >85%) e, quando aplicável, escolha propriedades de longo prazo, como resistência ao desgaste (por exemplo, liga de alumínio 390) e resistência à fluência (por exemplo, liga de magnésio).

Ligas comuns para fundição sob pressão e suas aplicações

- Ligas de alumínio: Possuem uma relação resistência-peso favorável, boa resistência à temperatura, alta condutividade térmica e elétrica e, portanto, são aplicadas em fundição sob pressão em câmara fria. São usadas em ampla aplicação na indústria automotiva, por exemplo, carcaças de transmissão e carcaças de bombas de água.

- Ligas de zinco: acessíveis, de fácil fundição, excelente acabamento superficial, excelente resistência à corrosão, ductilidade e excelente resistência ao impacto. Adequadas para a produção em massa de pequenas peças detalhadas (por exemplo, carcaças de eletrônicos de consumo e peças de acabamento interno de automóveis), com excelente compatibilidade de galvanoplastia.

- Liga de magnésio: O metal estrutural mais leve, com excelentes propriedades de rigidez e amortecimento, excelente resistência ao impacto e compatível com fundição sob pressão em câmara quente. É a melhor escolha para artigos de perda de peso usados em aplicações aeroespaciais e automotivas , e possui longa vida útil do molde (sem aderência).

- Liga de cobre: alta condutividade e resistência à corrosão, mas alto ponto de fusão e caro, além de apresentar rachaduras durante a fundição sob pressão e, portanto, não ser amplamente utilizada. Elas são usadas principalmente em dispositivos eletrônicos e elétricos (conjuntos de cabos, soquetes) e dispositivos de dissipação de calor.

A JS usa ligas avançadas de alumínio, zinco e magnésio em fundição de alta pressão, resultando em materiais de alta resistência e alta precisão. Não importa quão complexa seja a peça, podemos fabricar produtos de alta resistência e superfície lisa. Entre em contato conosco hoje mesmo.

Quando usar fundição sob pressão: melhores cenários de aplicação

A fundição sob pressão é adequada para algumas aplicações e suas vantagens são melhor percebidas quando as seguintes condições são atendidas:

Principais aplicações adequadas para fundição sob pressão

- Produção em larga escala: os custos do molde de fundição sob pressão são inicialmente altos, mas o preço unitário será menor com maior volume de produção. Quando há mais de 1.000 peças produzidas por dia e mais de 10.000 peças produzidas no total, a fundição sob pressão tem vantagens notáveis em eficiência e custos.

- Peças complexas de alta precisão: peças com tolerância estreita (±0,1 mm) e formato complexo (por exemplo, blocos de válvulas hidráulicas e invólucros de dispositivos médicos) podem ser produzidas em uma única operação por fundição sob pressão, evitando erros de montagem.

- Compatibilidade de materiais: Ligas de fundição sob pressão, como alumínio, zinco e magnésio, são os materiais usados, e certas especificações de resistência, corrosão e peso são atendidas (por exemplo, ligas de magnésio leves para componentes de aeronaves).

Indústrias de aplicação típicas

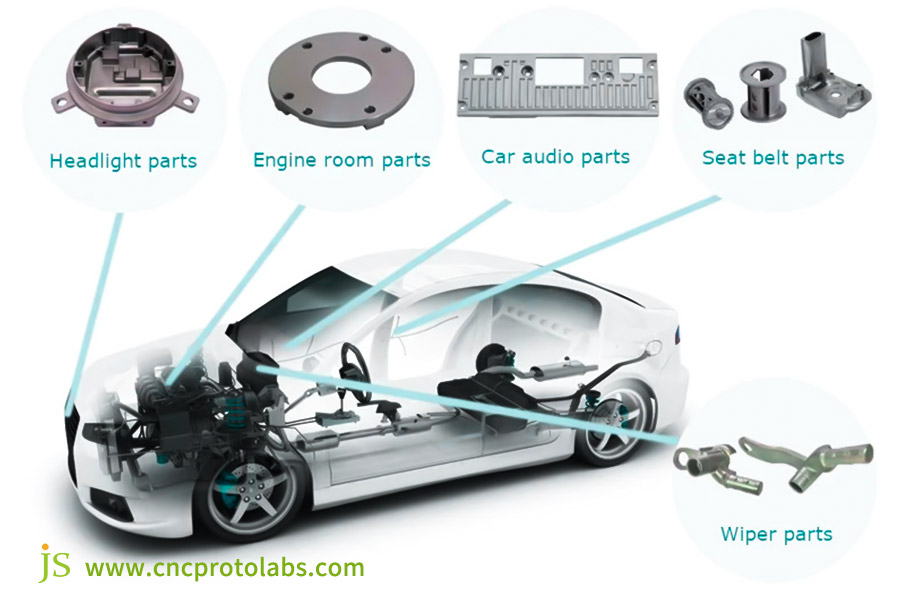

- Automotivo: Fabricação de componentes essenciais, como blocos de motor, virabrequins e caixas de transmissão. Ligas de alumínio e magnésio ajudam a reduzir o peso do veículo e, assim, aumentam a eficiência de combustível (para cada 100 kg de redução de peso, o consumo de combustível economiza 0,6 L/100 km).

- Eletrônicos: Fabricação de invólucros para celulares, conectores, dissipadores de calor, etc. A alta precisão e o acabamento de superfície das ligas de zinco e alumínio atendem tanto à aparência quanto à funcionalidade.

- Aeroespacial: Fabricação de peças estruturais leves (por exemplo, carroceria de drone). A baixa massa e a alta rigidez das ligas de magnésio maximizam a vida útil e a estabilidade do equipamento.

- Médico: Fabricação de componentes precisos, como marcapassos e aparelhos de ultrassom. A fundição consistente garante uma operação confiável.

- Equipamentos industriais : a fabricação de peças como caixas de engrenagens para equipamentos agrícolas e cubos para máquinas de mineração deve suportar condições adversas. A resistência à corrosão e a resistência das ligas de alumínio garantem que tais condições sejam atendidas.

A JS Die Casting é especializada em peças complexas e de alto volume nos mercados automotivo, aeroespacial e outros. Nossas soluções personalizadas oferecem resistência e precisão, adaptáveis a várias circunstâncias. Entre em contato conosco.

Começando com seu projeto de fundição sob pressão

Pontos-chave do design

- Compatibilidade do molde: O molde deve ser capaz de resistir a altas temperaturas e altas pressões (moldes de fundição sob pressão para câmara fria precisam resistir a mais de 600 °C), tendo dimensões uniformes. O ângulo de inclinação (1-3 graus, maior para peças complexas) deve ser fornecido no projeto da peça para garantir a ejeção e evitar o travamento da matriz.

- Otimização de detalhes estruturais: os raios e cantos precisam ser arredondados (use raios grandes onde a tensão é alta) para reduzir a concentração de tensão. A espessura da parede deve ser uniforme (≥1,016 mm para peças pequenas de alumínio, ≥0,381 mm para peças pequenas de zinco) para evitar mudanças repentinas de espessura que podem causar encolhimento.

- Linha de partição e pós-processamento: a linha de partição deve estar em superfícies não externas para minimizar o impacto da rebarba. Roscas e rebaixos devem ser criados principalmente pelo núcleo do molde para minimizar o pós-processamento (aumento de custo e prazo de entrega).

Gestão de Produção e Custos

- Planejamento de lote: selecione um processo com base no volume de produção — se for inferior a 10.000 peças por ano, processos alternativos são viáveis. Se for superior a 100.000 peças por ano, a fundição sob pressão é mais econômica. Inclua também provisão para manutenção do molde (o molde deve ser inspecionado a cada 100.000 peças).

- Custo: Inclui custos de molde (30%-50% do investimento total), custos de material, consumo de energia e mão de obra (a fundição sob pressão em câmara fria usa mais energia do que a fundição sob pressão em câmara quente), garantindo que todo o orçamento seja coberto.

Fornecedor e Controle de Qualidade

- Seleção de fornecedores: escolha fornecedores veteranos do setor (por exemplo, a certificação IATF16949 é exigida no setor automotivo) que forneçam soluções completas, do projeto do molde ao pós-processamento, reduzindo os custos de comunicação.

- Inspeção de qualidade: Na fabricação, a integridade dimensional (medição de coordenadas), o acabamento da superfície (inspeção visual ou medição da rugosidade da superfície) e a integridade mecânica (teste de tração e teste de dureza) devem ser verificados. As peças críticas são testadas quanto à pressão e fadiga para garantir a confiabilidade.

Comece seu projeto de fundição sob pressão e deixe a JS ajudar você do início ao fim. Da otimização do design à verificação da qualidade da produção, somos profissionais e confiáveis e podemos fornecer orçamentos rápidos. Escolha-nos para uma progressão perfeita do projeto.

Perguntas frequentes

P1: Qual a durabilidade das peças fundidas?

As peças fundidas sob pressão são muito resistentes, especialmente os componentes de liga de magnésio e alumínio fundidos em câmara fria. Elas dependem principalmente do grau de liga selecionado, do projeto da fundição e do controle do processo. Geralmente são equivalentes ou superiores aos forjados correspondentes.

P2: Qual é a espessura mínima da parede na fundição sob pressão?

Depende do material e da espessura da peça. Ligas de zinco têm 0,5 mm ou menos, ligas de alumínio aproximadamente 0,8-1,0 mm e ligas de magnésio de forma semelhante. Espessuras de parede menores exigem ferramentas mais precisas e controle de processo.

Q3: Quanto custaria aproximadamente um molde de fundição sob pressão?

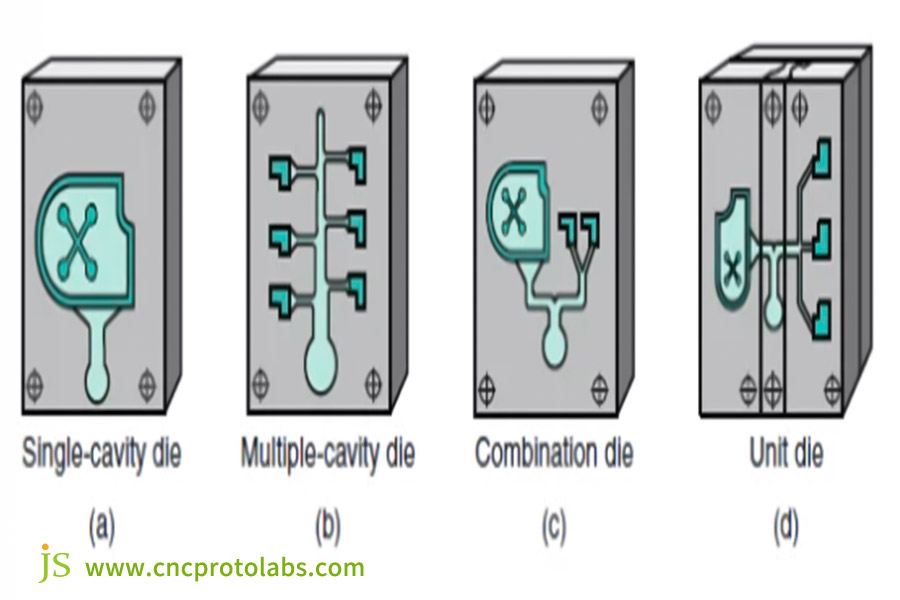

Os custos dos moldes variam muito, de milhares a centenas de milhares de dólares. Isso dependerá muito do tamanho da peça, da complexidade, do número de cavidades por molde, do material do molde (tipo de aço) e dos requisitos de acabamento da superfície.

Resumo

Entre em contato conosco, envie seus desenhos de design, obtenha um orçamento rápido e ajude seu projeto de fundição de metal personalizado a ter sucesso!

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos. JS Services Não há representações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da Rede Jusheng. É de responsabilidade do comprador. Solicitar cotação de peças. Identificar requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe JS

A JS é uma empresa líder do setor, focada em soluções de fabricação personalizadas. Temos mais de 20 anos de experiência, atendendo mais de 5.000 clientes, e nos concentramos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metal e outros serviços de fabricação completos.

Nossa fábrica conta com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequena escala ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida em 24 horas. Escolha a JS Technology. Isso significa eficiência, qualidade e profissionalismo na seleção.

Para saber mais, visite nosso site: www.cncprotolabs.com