Serviços confiáveis de torneamento e fresagem CNC são essenciais para o sucesso do projeto.

Enquanto um implante articular de liga de titânio menor que a ponta de um dedo deve ter uma superfície lisa como um espelho e uma resistência superior à do osso humano, um complexo sistema de gerenciamento térmico encapsulado em liga de alumínio para um veículo elétrico de última geração deve possuir uma rede intrincada de canais de fluido internamente e uma interface de montagem precisa externamente.

Estas peças não são de duas fábricas diferentes , mas representam o amplo espectro abrangido pelos modernos serviços de torneamento e fresagem CNC.

Entendo os desafios que você enfrenta na seleção, nos processos e no controle de qualidade como engenheiro sênior da JS Precision. Este guia revelará como dominar essa tecnologia essencial da manufatura de precisão, garantindo que cada peça — de um único protótipo a milhões de unidades produzidas — corresponda perfeitamente às suas ambições de projeto.

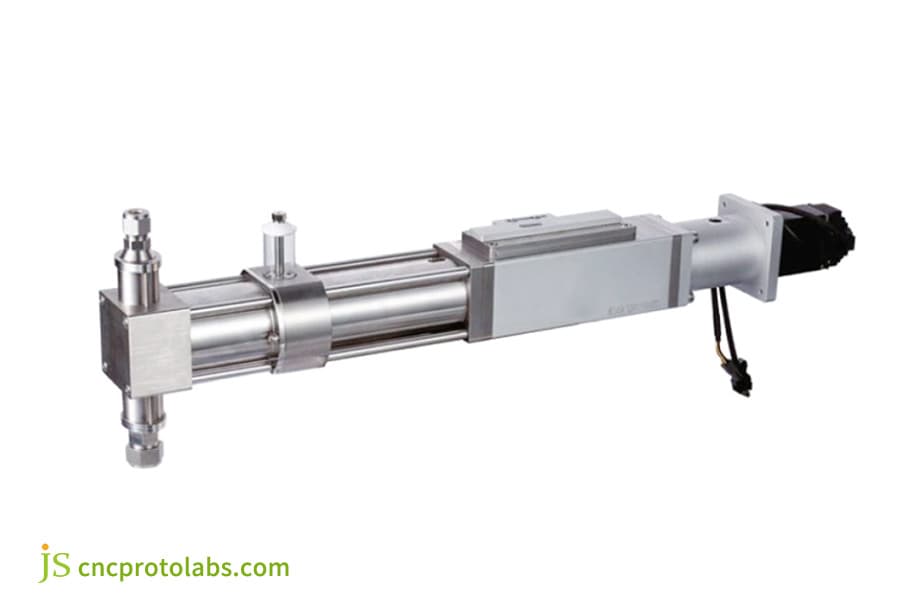

Figura 1: Mostra o processo de torneamento CNC.

Tabela de Respostas Principais

| Considerações importantes | Estratégia de Tecnologia Central | Valor único oferecido pela JS Precision |

| Seleção de Fornecedores de Serviços e Compatibilidade de Capacidades | Avalie a abrangência do equipamento (multieixos), a profundidade do processo (torneamento, fresamento, compósitos) e o sistema de qualidade. | Somos um fornecedor completo que oferece serviços de torneamento e fresagem CNC de ponta a ponta, de 3 a 5 eixos , e de protótipos à produção em escala de um milhão de peças. |

| Alcançando Precisão e Qualidade | Controle as variáveis principais do processo de torneamento CNC: máquinas-ferramenta, ferramentas de corte, parâmetros e refrigeração. | Com base em equipamentos de alta rigidez, um banco de dados de processos rigoroso e controle SPC, garantiremos consistência em nível micrométrico para peças torneadas de precisão. |

| Otimizando a eficiência e os custos | Projetar processos e cadeias de suprimentos dedicados para peças torneadas de precisão em alto volume. | A produção em larga escala, a análise de engenharia de valor e a resposta rápida e localizada permitem-nos alcançar o custo total ideal para projetos de usinagem CNC de alto volume. |

Principais conclusões:

- Escolher parceiros é mais importante do que comparar preços: um excelente fornecedor de serviços de torneamento e fresagem CNC deve ser capaz de oferecer suporte em Projeto de Manufatura (DFM), que é a base do sucesso do projeto.

- Precisão é um produto do sistema: A qualidade de todo o processo de torneamento CNC depende da sinergia entre máquinas-ferramenta, ferramentas de corte, processos e materiais, e não de um único fator isolado.

- Design com Limitação de Eixos: Os serviços de fresagem CNC de cinco eixos permitem realizar as usinagens mais complexas em uma única configuração . Essa característica é fundamental para aumentar a precisão e reduzir os prazos de entrega.

- Os materiais definem os limites de desempenho: desde o PEEK de grau médico até as ligas de titânio de alta resistência, a seleção do material define diretamente o limite de aplicação das peças torneadas de precisão .

- A produção em massa é uma profissão: a fabricação de peças torneadas de precisão em alto volume exige uma abordagem diferente da prototipagem. As principais questões são o tempo de ciclo e a estabilidade.

JS Precision: Serviços de torneamento e fresagem CNC para fabricação de peças complexas

Ao longo dos 15 anos desde a nossa fundação, a JS Precision tem se concentrado profundamente em serviços de torneamento e fresagem CNC, incluindo personalizações de peças de precisão complexas e produção em massa.

Atendemos cinco setores de alta exigência, incluindo os setores médico, aeroespacial, automotivo, eletrônico e de equipamentos industriais, concluímos mais de 100.000 projetos e fabricamos mais de 500 milhões de peças torneadas de precisão.

Nossas instalações contam com mais de 50 conjuntos de equipamentos de usinagem avançados, incluindo centros de torneamento e fresamento de duplo fuso e centros de usinagem de cinco eixos de marcas mundialmente renomadas como DMG MORI e Haas, que podem atender a todas as necessidades, desde torneamento simples até usinagem de cinco faces. O controle de tolerância é consistentemente mantido dentro de ±0,005 mm.

Concluímos a usinagem de cinco eixos de peças em liga de titânio Ti6Al4V para clientes da indústria aeroespacial e a produção em massa de milhões de núcleos de bombas de precisão em aço inoxidável para o setor médico. Também obtivemos diversas certificações de renome, como ISO 9001 e ISO 13485 .

Este guia é a síntese da experiência prática da nossa equipe, que lidou com mais de 10.000 projetos complexos. Os pontos-chave que ele oferece, desde o protótipo até a produção em massa, são uma garantia na qual você pode confiar plenamente.

Quer saber como os serviços de torneamento e fresagem CNC da JS Precision podem se adaptar às suas necessidades complexas de usinagem? Basta enviar seus desenhos e requisitos de usinagem, e nós forneceremos um orçamento gratuito com uma solução de processo personalizada, juntamente com estudos de caso de projetos semelhantes executados no passado para sua referência.

Quais são as principais dimensões para selecionar excelentes serviços de torneamento e fresagem CNC?

Ao selecionar serviços de torneamento e fresagem CNC, é necessária uma avaliação abrangente em três dimensões: tecnologia, qualidade e colaboração . Isso determinará diretamente a precisão das peças, a estabilidade na entrega e o valor da cooperação a longo prazo.

Profundidade e abrangência das capacidades técnicas:

A verdadeira força reside em possuir um portfólio diversificado de equipamentos. A JS Precision possui uma gama completa de máquinas-ferramenta CNC , de três a cinco eixos, incluindo sistemas de fresamento e torneamento multieixos, que atendem às necessidades de usinagem de peças que vão desde eixos simples até superfícies curvas complexas. Todos esses equipamentos são fornecidos pelas melhores marcas internacionais do setor.

Confiabilidade do Sistema de Garantia da Qualidade:

Serviços confiáveis de torneamento e fresagem CNC dependem essencialmente de processos abrangentes de controle de qualidade. Possuímos as certificações ISO 9001 e ISO 13485 , realizando inspeções da primeira peça, monitoramento do processo em tempo real e relatórios de medição CMM após a entrega final para garantir a consistência e rastreabilidade das peças, sem problemas de qualidade entre lotes.

Capacidades de suporte e colaboração em engenharia:

Um fornecedor de serviços de qualidade deve participar da fase de projeto . A equipe de engenharia da JS Precision oferece análise DFM profissional, otimizando a estrutura da peça, as tolerâncias e a seleção de materiais para melhorar a fabricação e reduzir custos, evitando defeitos durante a usinagem subsequente.

Figura 2: Ao escolher serviços de usinagem CNC, considere se o fornecedor possui conhecimento profissional em tecnologia CNC inovadora e uma equipe qualificada de mecânicos.

Quais variáveis dominam a qualidade do seu processo de torneamento CNC?

Diversas variáveis-chave determinam a qualidade do processo de torneamento CNC. De fato, negligenciar qualquer uma das etapas envolvidas pode resultar em desvios dimensionais ou acabamentos superficiais medíocres. Todos esses parâmetros variáveis precisam de um controle preciso e crítico para produzir peças torneadas de alta qualidade.

As capacidades inerentes das máquinas-ferramenta:

As máquinas-ferramenta constituem a base de todo o processo de torneamento CNC. A rigidez do fuso, a precisão da guia, a estabilidade térmica e o próprio sistema CNC definem o limite máximo de precisão .

A máquina-ferramenta JS Precision controla a excentricidade do fuso em até 0,002 mm . Com guias de alta precisão e um sistema CNC competitivo, ela compensa vibrações e deformações térmicas para garantir peças torneadas com precisão e estabilidade.

A "dança" das ferramentas e dos processos:

A adequação da ferramenta aos parâmetros do percurso de corte é fundamental no processo de torneamento CNC . O material e o revestimento da ferramenta devem ser compatíveis com o material da peça, enquanto a velocidade de corte, a taxa de avanço e a profundidade de corte adequadas são determinadas por meio de testes para produzir o melhor acabamento superficial com a máxima eficiência.

As influências ocultas dos materiais e do resfriamento:

No processo de ajuste da estratégia de usinagem, diferentes materiais apresentam características de corte bastante distintas. Portanto, com a seleção e aplicação criteriosas , os fluidos de corte servem para reduzir a temperatura durante o corte, remover cavacos, evitar a deformação da peça e o desgaste da ferramenta, além de garantir a estabilidade dimensional e a integridade superficial das peças torneadas de precisão.

Preocupado com possíveis problemas de qualidade no seu processo de torneamento CNC? Basta enviar os desenhos das peças e indicar "Diagnóstico do Processo". Analisaremos, sem custos, as principais variáveis que têm o maior impacto na qualidade das peças torneadas com precisão. Soluções de otimização de processo direcionadas ajudam a mitigar os riscos de usinagem.

Figura 3: A fabricação de peças torneadas de precisão é produto da combinação perfeita de equipamentos, processos, materiais, tecnologia e muitos outros fatores.

Três eixos, quatro eixos ou cinco eixos? Encontre o melhor serviço de fresagem CNC para o seu projeto.

Diferentes estruturas de peças e requisitos de usinagem exigem a combinação de serviços de fresagem CNC adequados. Escolher o método de usinagem correto pode maximizar a eficiência, reduzir custos e garantir a qualidade .

Usinagem de três eixos: a base da versatilidade e da economia

A usinagem de 3 eixos é o serviço de fresagem CNC mais comum, podendo ser utilizada para usinar a maioria das peças em formato de placa e bloco, com seus contornos e cavidades em 2.5D. É fácil de operar e econômica, sendo, portanto, a primeira escolha para quem busca versatilidade e custo-benefício.

Usinagem de quatro eixos: Liberando a criatividade em torno de perímetros cilíndricos

A usinagem de quatro eixos inclui o eixo rotativo além dos eixos X, Y e Z, tornando-a mais flexível . É adequada para usinar detalhes nas faces laterais de cilindros, como ranhuras, furos ou cames, ou para esculpir contornos contínuos, reduzindo a necessidade de fixação e melhorando a eficiência e a precisão.

Usinagem simultânea de cinco eixos: a solução definitiva para superfícies complexas.

A usinagem simultânea de cinco eixos é o serviço de fresagem CNC mais sofisticado, que integra o movimento simultâneo de cinco eixos, permitindo a formação de peças com superfícies especiais complexas, impulsores e implantes médicos em uma única operação de fixação. Isso evita diversas etapas de fixação, reduzindo erros e aumentando significativamente a precisão e a eficiência.

Não tem certeza de qual serviço de fresagem CNC é o mais adequado para o seu projeto? Basta nos informar as características geométricas, os requisitos de precisão e o volume de produção das peças, e nossos engenheiros realizarão uma avaliação gratuita do processo para recomendar a solução de usinagem mais econômica para você, permitindo que encontre o equilíbrio ideal entre eficiência e custo.

Dos desenhos à realidade: quais materiais podem atender aos mais altos requisitos de precisão em peças torneadas?

A variedade de materiais influencia diretamente o desempenho, a dificuldade de processamento e o custo de peças torneadas de precisão. Portanto, os materiais adequados devem ser selecionados de acordo com o cenário de aplicação das peças e os requisitos para a fabricação de peças de alta precisão.

Família de Materiais Metálicos

Os materiais metálicos mais comuns usados em peças torneadas de precisão são ligas aeroespaciais de alumínio, como a 7075, aços inoxidáveis, como o 304/316, aço ferramenta, liga de titânio Ti6Al4V e ligas de alta temperatura, como o Inconel. A liga de alumínio 7075 é leve e de alta resistência, o aço inoxidável é resistente à corrosão, as ligas de titânio têm boa biocompatibilidade e as ligas de alta temperatura são resistentes a ambientes extremos.

Materiais não metálicos e avançados

Plásticos de engenharia de alto desempenho (PEEK, ULTEM), materiais compósitos e cerâmicas especiais também são opções importantes. O PEEK possui boa resistência ao calor e biocompatibilidade, o ULTEM apresenta alta resistência mecânica e química, os materiais compósitos são leves e altamente resistentes, e as cerâmicas especiais possuem alta dureza e boa resistência ao desgaste, todos exigindo processos especializados.

Do laboratório à linha de produção: Transformação estratégica da produção de peças torneadas de precisão em alto volume.

Desde a criação de protótipos até a produção em massa de peças torneadas de precisão em alto volume , é necessária uma transformação estratégica abrangente em processos, controle de qualidade, cadeia de suprimentos e outros aspectos para alcançar uma produção em massa estável e eficiente.

Consolidação e Otimização de Processos

Os processos de prototipagem são muito flexíveis, porém, a produção em massa exige processos padronizados. Consolidamos os processos eficazes, otimizamos os parâmetros de corte, projetamos dispositivos de fixação específicos e adotamos tornos multieixos para simplificar os processos complexos em um fluxo de produção baseado em ciclos que melhora a eficiência e reduz os custos unitários.

Uma mudança de paradigma no controle de qualidade

A usinagem CNC de alto volume exige uma mudança de paradigma, passando da inspeção completa para a inspeção por amostragem baseada em CEP (Controle Estatístico de Processo) para o controle de qualidade. Estabelecemos um sistema preditivo de monitoramento da qualidade para coleta de dados em tempo real sobre a usinagem, análise de tendências de flutuação e alertas precoces para possíveis problemas, garantindo assim a estabilidade a longo prazo de peças torneadas de precisão em alto volume.

Colaboração na Cadeia de Suprimentos e Logística

A cadeia de suprimentos exige padrões extremamente elevados para o fornecimento de peças torneadas de precisão em grande volume. Estabelecemos um modelo de produção just-in-time e VMI (Vendor Managed Inventory) , firmamos contratos de longo prazo com fornecedores de matéria-prima para garantir o abastecimento, otimizamos as soluções logísticas e entregamos com precisão, conforme os planos de produção do cliente.

Como otimizar a relação custo-benefício de projetos de usinagem CNC de alto volume?

O controle de custos é essencial neste projeto de usinagem CNC de alto volume. A otimização abrangente , considerando o design, o processo e os custos, tornará o produto muito mais econômico, garantindo a manutenção da qualidade.

Engenharia de valor na fase de projeto:

Sem afetar a funcionalidade, nossos engenheiros trabalham em estreita colaboração com os clientes para aumentar significativamente a eficiência da usinagem e reduzir custos, utilizando pequenas modificações de projeto, como filetes padronizados, tolerâncias não críticas mais flexíveis e estruturas complexas simplificadas.

Processos de Produção Enxuta:

A manufatura enxuta elimina o desperdício e melhora a eficiência da usinagem CNC de alto volume . Isolamos e removemos processos ineficientes, como espera, manuseio e processamento excessivo, introduzindo carregamento e descarregamento automatizados, programação centralizada e otimização da utilização geral dos equipamentos.

Perspectiva do Custo Total de Propriedade:

A otimização de custos não pode se limitar apenas ao custo de processamento por peça; é preciso considerar o custo total de propriedade, incluindo logística, estoque e riscos de qualidade . Oferecemos soluções globais otimizadas por meio da otimização da cadeia de suprimentos, implementação do VMI (Vendor Managed Inventory) e aprimoramento da estabilidade da qualidade.

Resposta em 48 horas, redução de custos de 35%: a JS Precision ajuda empresas médicas a estabilizar a produção de milhões de núcleos de bombas de precisão.

Fundo:

Uma das principais empresas europeias de equipamentos médicos tem uma demanda anual de milhões de peças torneadas com precisão para seu principal produto: núcleos de bombas de precisão em aço inoxidável.

Essas peças são componentes essenciais para a administração de medicamentos em dispositivos médicos. Devido ao aumento dos custos e a fatores geográficos, o fornecedor europeu original apresentou uma taxa de atraso de entrega de 15% , o que impactou severamente a produção do cliente.

Desafios:

Tolerância da peça ±0,008 mm, rugosidade superficial Ra0,4, necessidade de limpeza e embalagem assépticas, qualidade zero defeitos, otimização de custos e transição suave da cadeia de suprimentos sem interrupções na produção.

Solução JS Precision:

1. O principal avanço reside na reengenharia de processos.

A equipe de engenharia da JS Precision reformulou o processo original de " torneamento de peça única + fresamento multipasse " por meio de análise DFM (Design for Manufacturing) para uma operação de fixação única, utilizando um centro de torneamento-fresamento de dois fusos DMG MORI importado, com um aumento de 50% no tempo de ciclo, graças à redução dos erros de fixação.

2. A implantação do sistema de produção em massa garante a estabilidade.

Uma linha de produção dedicada foi configurada para o projeto, integrando inspeção automática e monitoramento SPC em tempo real , estabelecendo um modelo de estoque VMI e definindo um ponto de estoque próximo ao centro de montagem asiático do cliente para entregas semanais precisas.

3. A resposta a emergências localizadas elimina as preocupações.

Com base nas vantagens da cadeia de suprimentos local na China, foi estabelecido um canal de emergência para o reabastecimento de ferramentas e materiais auxiliares, e uma equipe de projeto profissional com membros de serviço bilíngues foi formada para dar suporte à videoconferência semanal e responder a consultas técnicas em até 48 horas.

Resultados:

Atingir a produção em massa em 6 meses, reduzir os custos unitários em 35%, alcançar uma taxa de entrega no prazo de 99,8%, uma taxa de aprovação de 100% e cumprir integralmente os requisitos da norma ISO 13485:2016 para sistemas de gestão da qualidade de dispositivos médicos. O cliente minimizou com sucesso os riscos em sua cadeia de suprimentos na região asiática e agora planeja transferir para a JS Precision uma produção maior de peças torneadas de precisão em alto volume.

Precisa produzir milhões de peças torneadas de precisão em larga escala? Ligue agora mesmo para nossa central de atendimento. Informe-nos suas necessidades e seu plano de produção e forneceremos uma análise de viabilidade e um orçamento gratuitos para ajudá-lo a reduzir custos e aumentar a eficiência.

Figura 4: Bomba dosadora de precisão

Por que os serviços de fresagem CNC perto de mim são sua vantagem estratégica na China?

Nesse sentido, escolher serviços de fresagem CNC perto de você na China — em particular, fazer parceria com a JS Precision — pode trazer as seguintes vantagens estratégicas para o seu negócio com foco global. Essas vantagens se refletem não apenas em uma comunicação de alto nível, agilidade e colaboração mais profunda, mas também vão muito além de simples reduções de custo.

Comunicação integrada e desenvolvimento síncrono

Ao escolher a JS Precision, você terá uma equipe de engenharia com fuso horário idêntico ao dos principais mercados globais, no centro da sua cadeia de suprimentos na região Ásia-Pacífico. O horário de trabalho coincide com o dos principais mercados globais, permitindo chamadas em tempo real, revisões de desenhos e videoconferências. Respostas rápidas são garantidas tanto nas etapas de prototipagem quanto nas de produção em massa, para iterações eficientes e precisas.

Agilidade máxima localizada no centro do ecossistema de manufatura.

A China é o centro global de manufatura. Ao desenvolver localmente a cadeia de suprimentos, a JS Precision obtém matérias-primas e acessórios rapidamente. A entrega de amostras é 30% mais rápida do que na Europa e na América, permitindo assim uma resposta rápida ao aumento de pedidos e ajustes de processo, proporcionando uma flexibilidade incomparável.

Parceiro de Colaboração Profunda Além dos Fornecedores

Compreendendo os padrões internacionais e os requisitos de conformidade das indústrias, oferecemos gerenciamento de projetos bilíngue transparente , atualizações regulares de progresso e sugestões proativas de otimização da fabricação para reduzir custos e aumentar a eficiência do processo.

Precisa de serviços de fresagem CNC eficientes perto de você ? Preencha os requisitos do seu projeto e entre em contato conosco, e designaremos um gerente de contas imediatamente, oferecendo também soluções gratuitas para a cadeia de suprimentos chinesa, ajudando a aumentar a competitividade do seu negócio.

Perguntas frequentes

P1: Qual é a quantidade mínima de pedido?

Não temos uma quantidade mínima de encomenda rígida . Desde uma única amostra de protótipo até milhões de unidades em produção em massa, apoiamos todos os pedidos, independentemente de estarem na fase de desenvolvimento do projeto ou na fase de produção em massa.

Q2: O método de montagem ou tratamento de superfície deve ser oferecido simultaneamente com a usinagem CNC?

Sim, oferecemos um serviço completo . Além de fresagem e torneamento CNC, abrangemos tratamentos de superfície, incluindo anodização, galvanoplastia, jateamento de areia e passivação, bem como a montagem de peças e serviços de embalagem personalizados para simplificar significativamente a gestão da sua cadeia de suprimentos.

P3: A usinagem de 5 eixos é sempre mais cara do que a usinagem de 3 eixos?

Não necessariamente . Superfícies curvas complexas e peças com múltiplos processos podem utilizar usinagem de 5 eixos, reduzindo assim as configurações com a combinação de processos e tornando-as mais econômicas. Sugeriremos a solução de fresagem CNC mais rentável para a geometria da sua peça e quantidade de produção.

Q4: Com a produção em massa, como você garantiria a consistência absoluta das peças?

Ao utilizar máquinas-ferramenta de alta precisão, procedimentos operacionais padrão para cada operação, planejamento periódico de substituição de ferramentas e um sistema SPC rigoroso que monitora o processo de produção em tempo real, podemos garantir a consistência de peças torneadas de precisão em alto volume e a longo prazo .

Q5: Quanto tempo leva desde a consulta até o recebimento de um orçamento?

Em casos de necessidades padrão, onde o desenho é claro e as especificações são bem definidas, geralmente fornecemos um orçamento preliminar em até 24 horas. Para peças que envolvem estruturas complexas que exigem avaliação do processo, o prazo para orçamento é de 1 a 2 dias úteis , garantindo precisão.

Q6: Qual é o tempo mínimo para a entrega de protótipos?

Peças protótipo simples podem ser entregues em 3 a 5 dias úteis após o recebimento de seus desenhos e da confirmação do pedido. Para projetos urgentes, abrimos um processo acelerado, alocamos recursos para produção prioritária e reduzimos o prazo de entrega.

Q7: Como vocês protegem minha propriedade intelectual de design?

Com os clientes, assinaremos um rigoroso acordo de confidencialidade, criptografaremos e gerenciaremos os desenhos e dados técnicos dos clientes, isolaremos fisicamente os diferentes projetos dos clientes e nos sistemas de produção para garantir que sua propriedade intelectual de design esteja segura durante todo o processo.

Q8: Qual é o processo de tratamento de problemas de qualidade?

Seguimos a abordagem de resolução de problemas 8D . Primeiro, isolamos o produto problemático para evitar o agravamento do impacto e, em seguida, organizamos uma equipe profissional para análise da causa raiz. Implementamos rapidamente medidas corretivas e preventivas e enviamos um relatório completo ao cliente, garantindo a resolução do problema.

Conclusão

Basicamente, a fabricação de peças de precisão é um desafio complexo, que exige encontrar um equilíbrio adequado entre precisão, eficiência e custo , sendo crucial a utilização de serviços confiáveis de torneamento e fresagem CNC.

A JS Precision é a sua extensão estratégica na China. Tecnologia avançada de torneamento e fresagem CNC, juntamente com uma colaboração internacional perfeita em projetos, garante que seus projetos sejam realizados com eficiência e precisão, desde a concepção até a produção em massa.

Tome medidas imediatas e receba uma resposta profissional da área central da fabricação de precisão:

Envie-nos os desenhos ou requisitos das suas peças e receba uma análise profissional de viabilidade de fabricação, juntamente com um orçamento competitivo, em até 24 horas. Entre em contato com a JS Precision hoje mesmo para tornar a fabricação de precisão mais fácil e confiável.

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. A JS Precision Services não oferece quaisquer garantias, expressas ou implícitas, quanto à exatidão, integridade ou validade das informações aqui contidas. Não se deve presumir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da Rede JS Precision. É responsabilidade do comprador solicitar orçamentos de peças e identificar os requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe JS Precision

A JS Precision é uma empresa líder no setor , focada em soluções de fabricação personalizadas. Temos mais de 20 anos de experiência com mais de 5.000 clientes e nos concentramos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolher a JS Precision significa eficiência na seleção, qualidade e profissionalismo.

Para saber mais, visite nosso site: www.cncprotolabs.com