模压橡胶制品在大多数工业应用中发挥着至关重要的作用。

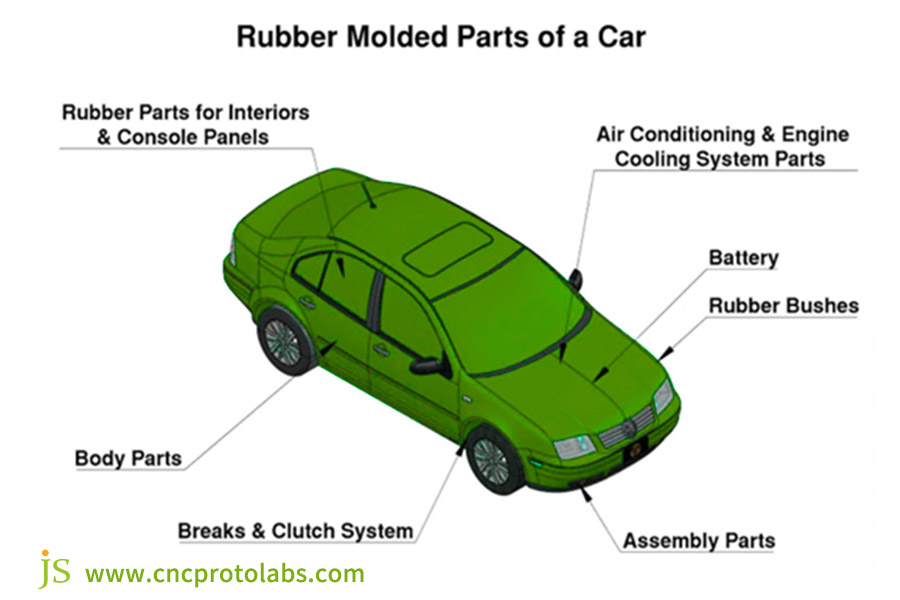

在汽车行业,刹车、离合器密封圈和电池垫圈等汽车部件都离不开橡胶零件。橡胶的性能直接影响车辆的耐用性、安全性和整体性能;在航空航天工业中,橡胶制品必须能够制造出复杂、定制的形状,并保持严格的公差。在化学工业中,橡胶是化学加工系统中垫圈、密封件和定制组件的理想选择。

除了耐用性之外,所有这些应用环境还要求橡胶产品能够创建适合当前用途的组件、零件、配置和设计。满足这些要求的关键在于橡胶成型工艺 - 将弹性材料转化为精密零件的艺术。

对于致力于生产高质量橡胶产品的工程师、设计师和制造商来说,了解这一工艺的复杂性至关重要。本指南将详细讲解橡胶模具生产工艺、核心材料的选择、三大成型工艺的比较,并分析影响定制注塑成型制造成本的关键因素。

为了节省您的时间,这里简要总结了主要发现。

核心答案摘要:

| 要点 | 描述 | 对您的价值 |

| 核心流程 | 使用模具在热压下形成橡胶。 | 生产具有高弹性和高密封性能的复杂部件。 |

| 关键材料 | 硅胶、EPDM、NBR 等。 | 满足耐温、耐油、生物相容性等严格要求。 |

| 挑战 | 气泡消除(脱气是关键)。 | 确保产品无缺陷且性能可靠。 |

| 制造选择 | 定制模具+专业生产服务。 | 获得具有成本效益且符合要求的注塑件。 |

为什么值得信赖?橡胶成型实践经验分享

JS 凭借数十年的设计专业知识和对橡胶材料的深刻理解,利用最新的设计和制造技术,提供快速成型和按需制造成型服务。我们拥有自己的技术人员、先进的工厂和机器,确保实现经济高效的生产。

我们了解橡胶的流动特性和硫化过程。曾有医疗客户因 0.1 毫米级硅胶管中存在气泡而无法获得 FDA 认证,我们获得专利的梯度真空脱模系统将残留气体的尺寸压缩至百万分之一,帮助36 家医疗器械制造商通过了 III 类审核。我们的专长是解决复杂结构中的滞留气体问题。

此外,我们在模具设计、材料成分和工艺参数优化方面的长期经验确保我们生产的产品无气泡、尺寸精确且符合性能规格。

橡胶模具生产的全面分析

精密模具是橡胶成型的基石,其设计和制造直接决定了成型性、零件质量和效率。模具必须能够实现良好的材料流动性、零件易于脱模以及最大限度地减少缺陷。

模具材料选择 - 平衡耐用性和成本

| 钢模(P20/H13/不锈钢) | 铝模 | |

耐用性 | 硬化钢因其高硬度、耐磨性和耐腐蚀性而成为最常用的材料。 极其耐用,能够实现高质量的表面。 | 制造速度快,易于修改,但使用寿命短且细节性能有限。 |

成本 | 价格高且制造周期长,适用于大规模注塑件生产。 | 成本低,适用于原型验证和小批量订单。 |

创建精密模具:

- 设计先行:在设计阶段,必须设计分型面和浇口,使模具能够生产出所要求的零件尺寸和形状;在注塑成型中,必须设计拔模斜度,使零件能够顺利地从模具中取出而不被损坏;型芯需要设计排气槽或真空接口,使模具能够完全排气。

- 精密加工:对型芯本体结构和成型腔进行计算机数控 (CNC) 铣削/车削。在这里,计算机数控 (CNC) 机床通常用于模具部件的精确切割、成型和表面精加工,以便按照设计规范精确创建定制模具,最大限度地减少橡胶模具制造所消耗的时间,并使生产高效和准确。

- 细节雕刻:EDM(电火花加工)可加工小细节或复杂的纹理。

- 表面处理:模具型腔表面的光滑度会影响最终产品的纹理和质量。表面必须抛光至所需的光滑度,以确保零件易于脱模,并确保成型的部件符合所有规格和质量标准。

- 脱气系统集成:加工精密排气槽(深度 0.01-0.03 毫米)或安装真空密封组件。排气机制可以使成型过程中滞留的空气逸出,这对于生产无缺陷的零件至关重要。

- 组装:组装所有模具零件,包括顶杆和冷却水道,以完成模具的使用。

- 测试:包括过程能力研究、视觉和尺寸检查以及功能测试,旨在确保成型零件没有缺陷和表面瑕疵,并满足规定的公差和功能要求。

不适当的模具设计是导致成型缺陷的催化剂,这些缺陷在后期阶段可能成本高昂且难以解决。因此,正确且合适的模具设计流程尤为重要。在 JS,我们为您提供最优质的服务,包括模具设计和生产。

工艺比较:深入分析三大橡胶成型技术

橡胶成型主要有三种类型,包括压缩成型、传递成型和注射成型。

- 压缩成型:橡胶成型最古老、最直接的方法之一。将预先称重的橡胶材料直接放入打开的模具型腔中,关闭模具,施加压力和热量,使橡胶成型为所需形状。

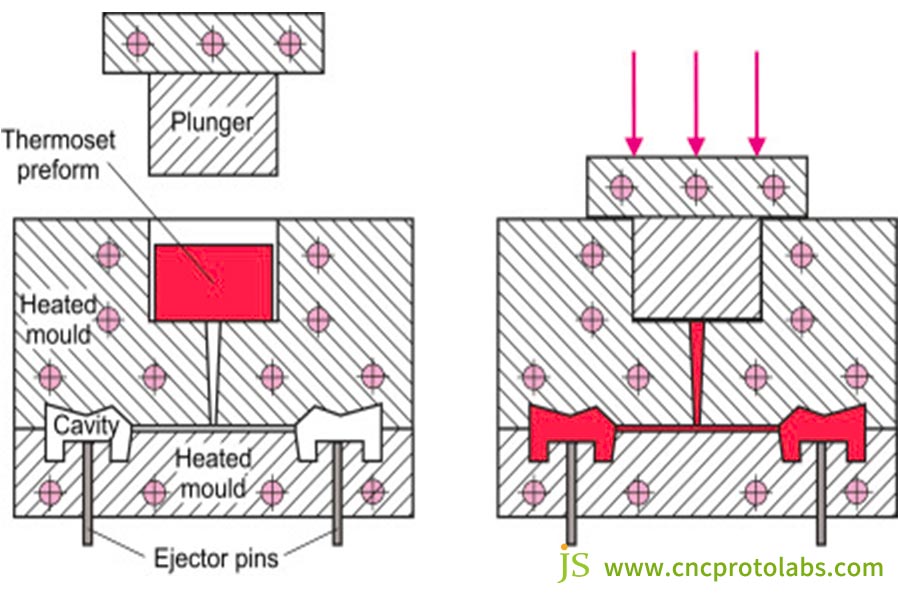

- 传递成型:它弥补了压缩成型和注塑成型之间的差距。橡胶材料在独立的型腔中预热成型,然后通过浇口压入封闭的模具型腔中。

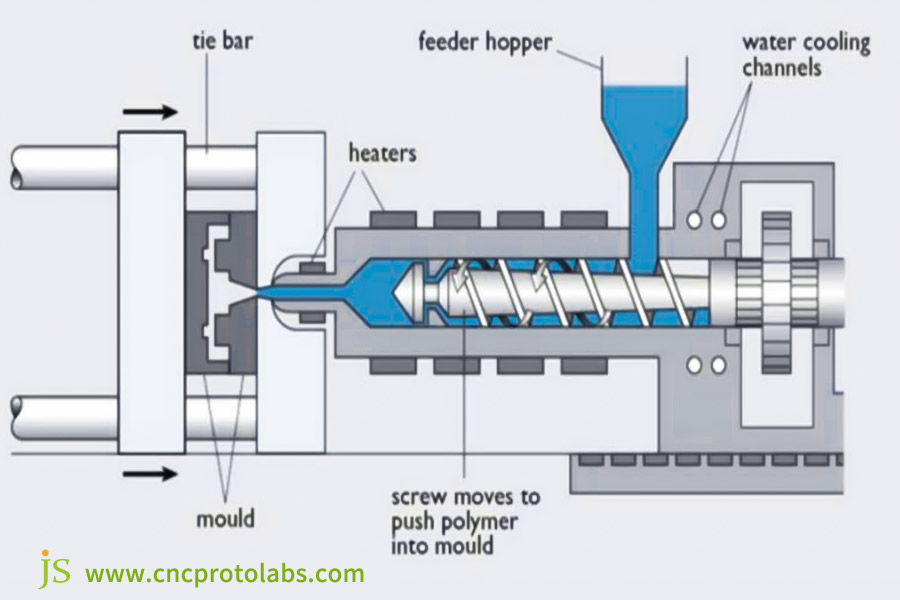

- 注塑成型:它是一种高效、自动化的工艺,适合大规模生产。橡胶材料被连续送入注塑机的填充缸,通过注射嘴注入模具的浇注系统,填充模腔。固化完成后,打开模具,脱模产品。橡胶排空后,机器可以重复该过程。

这三种方法的优缺点分析如下:

| 压缩成型 | 传递成型 | 注塑成型 | |

| 优点 | 模具简单,经济高效。 | 与压缩成型相比,可以实现更 复杂的设计;工艺效率高,装模时间短;尺寸精度比压缩成型好,且飞边较少,胶料的流动过程有利于部分气体的排出。 | 最高的长期效率,自动化程度高,精度最佳。 |

| 缺点 | 周期长,精度稍低,对模具自然排气依赖性大,易产生毛刺和气泡。 | 模具复杂,材料易磨损,公差 | 模具和设备的初期投资是最大的(成本在大批量产品中分摊,单位成本较低),而且高速注射容易产生空气滞留,需要最严格的脱气要求,并且经常需要真空辅助。 |

| 适用场景 | 生产大型、简单且耐用的组件。 | 需要高精度并支持高输出操作的产品。 | 适用于大规模生产和高精度组件,对于制造汽车、电气、医疗和消费品等行业使用的高质量耐用零件至关重要。 |

简而言之,每种方法都有其独特的优势和理想的应用场景,应根据所需的产量、零件复杂性和材料规格进行选择。您想为您的项目选择最佳的成型技术吗?JS 技术团队随时准备提供专业的解决方案。

成败的关键——橡胶模具脱气技术

为什么脱气是橡胶成型的命脉?

- 气泡危害:成型件中空气或气泡的滞留是成型过程中最严重的缺陷之一,会导致产品强度降低、泄漏、外观缺陷和过早失效。

- 橡胶特性:流动性低于塑料,容易被空气包裹;硫化产生气体。

四种主流的排气方案:

- 模具排气槽:在模具关键位置设置微槽,精密设计的微槽(深度0.01-0.03mm),使气体逸出但阻隔胶粘剂。

- 真空辅助成型:模具闭合后,施加真空,将模腔内及胶料内的气体彻底排除(效果最佳,尤其适用于注塑成型)。

- 胶料预排气:在加料前对混合胶料进行真空处理,以减少原料气体含量。

- 工艺参数优化:控制注射/传递速度、压力、硫化温度曲线,以减少气体产生和包胶。

专业提示:对于关键的医疗或汽车组件,真空辅助+精密模具排气是确保零缺陷的黄金组合。

无论您的应用场景是在汽车加工厂还是医院,只要涉及到橡胶模具排气技术,JS 都能提供可靠的解决方案。

常见问题

有哪些橡胶材料可供选择?

不同的橡胶化合物具有不同的弹性、拉伸强度和耐用性。例如,丁腈橡胶(NBR)耐油耐化学品,常用于制造O形圈、垫圈和密封件;三元乙丙橡胶(EPDM)耐热、耐光、耐臭氧,广泛应用于蒸汽系统、汽车面板和制动系统、电气绝缘等领域;硅橡胶因其耐极端温度、耐候性和生物相容性,在电子、汽车和医疗保健等领域发挥着重要作用。

在哪里可以找到可靠的橡胶模塑产品供应商?

JS 提供卓越的在线注塑服务。我们为您的注塑项目提供从设计审查、模具制造到批量生产的一站式定制橡胶模具制造服务,并且特别擅长解决脱气问题。您可以节省足够的时间和金钱同时获得高质量的产品。

影响橡胶注塑件注塑价格的因素有哪些?

- 材料成本:注塑过程中使用的橡胶材料的成本受材料类型、市场价格和使用情况的影响很大。

- 模具成本:注塑成型中最大的开支之一。当涉及到定制注塑制造时,模具成本会增加。

- 工艺选择:注塑设备和模具的初始投资相对较高。

- 脱气要求:真空系统会增加成本。

- 产量和公差:更高的精度将导致更高的成本。

小批量生产橡胶部件是否可行?

- 铝模压缩/传递成型或使用来自在线注塑服务提供商的共享模具解决方案可以有效降低小批量成本。

- 对于小批量注塑,可以使用3D打印来有效降低模具制造成本。

总结

掌握橡胶模具的生产,材料选择、工艺比较(尤其是注塑成型)以及核心的排气技术是获得高性能、无缺陷橡胶制品的关键。这不仅是一个工艺过程,更是一个确保产品可靠性的系统工程。

无论您需要开发精密的医用硅胶部件,还是耐用的工业密封解决方案,JS 都能提供专业的橡胶成型和定制注塑成型制造服务。立即获取注塑成型价格,上传您的设计需求,我们的工程师将为您评估最佳工艺方案,攻克排气难题,交付完美的橡胶部件!

免责声明

本页面内容仅供仅供参考。JS系列对于信息的准确性、完整性或有效性,我们概不提供任何明示或暗示的陈述或保证。不应推断第三方供应商或制造商会通过龙盛网络提供性能参数、几何公差、具体设计特性、材料质量和类型或工艺。这是买方的责任需要零件报价确定这些部分的具体要求。请联系我们了解更多信息。

JS 团队

JS 是一家行业领先的公司专注于定制制造解决方案。我们拥有 20 多年的经验,服务超过 5,000 家客户,我们专注于高精度CNC 加工、钣金制造、3D 打印、注塑成型、金属冲压等一站式制造服务。

我们的工厂配备了 100 多台最先进的 5 轴加工中心,并通过了 ISO 9001:2015 认证。我们为全球150多个国家的客户提供快速、高效、高质量的制造解决方案。无论是小批量生产还是大规模定制,我们都能以最快的速度在24小时内交付来满足您的需求。选择JS科技,意味着选择效率、品质和专业。

欲了解更多信息,请访问我们的网站:www.cncprotolabs.com