Инъекционное формованиеявляется одним из основных процессов современной производственной промышленности. Он широко используется в автомобильных, медицинских, электронных и потребительских товарах. В его ядре пластиковые или силиконовые материалы расплавляются путем нагрева, впрыскивают в полость пресс -формы под высоким давлением, охлаждают и затвердевают, образуя точные литья.

Основываясь на технических преимуществах JS Precision Manufacturing, в этой статье суммируются ключевые коэффициенты успеха литья под давлением с точки зрения проектирования и инженерии.

Каковы инженерные соображения в фазе проектирования литья под давлением?

1. Продолжительность толщины

Толщина стенки должна быть равномерной (рекомендуется 1-4 мм), чтобы избежать следов усадки или деформации, вызванного неравномерным давлением впрыскивания формования. Например, JS -компания оптимизировала градиент толщины стенки путем анализа потока плесени и контролируемой толерантности в пределах ± 0,05 мм.

Толстые участки требуют разработки с уменьшением веса ребер (таких как сотовые конструкции), чтобы уменьшить время охлаждения и улучшить прочность конструкции литья под давлением.

2. Согласно требованию Demolding

Наклон внешней поверхности ≥0,5 ℃, внутренняя пор или структура ползунка ≥2 ℃, чтобы обеспечить плавное демольд после инъекции литья. JS оптимизировал дизайн склонаавтомобильные компонентыпонести эффективность эффективности на 40%.

3. Оптимизировать путь потока расплава

В соответствии с характеристиками складывания инъекций, выберите боковую дверь, точечную дверь или систему теплового потока. Например, JS может уменьшить холодные отходы до 30%, используя тепловые каналы для изготовления сложных электронных компонентов.

Положение ворот должно избегать внешнего представления, сбалансировать заполнение мульти-кавита и избежать влияния сварного шва на прочность.

4. Перестройство между характеристиками материала и дизайном плесени

Кристаллические материалы (такие как PA66) имеют скорость усадки до 2% и требуют коррекции размера с помощью коэффициента компенсации плесени (обычно 0,5-1,5%). Программное обеспечение для анализа потока модели JS прогнозирует ошибку усадки ≤0,2%.

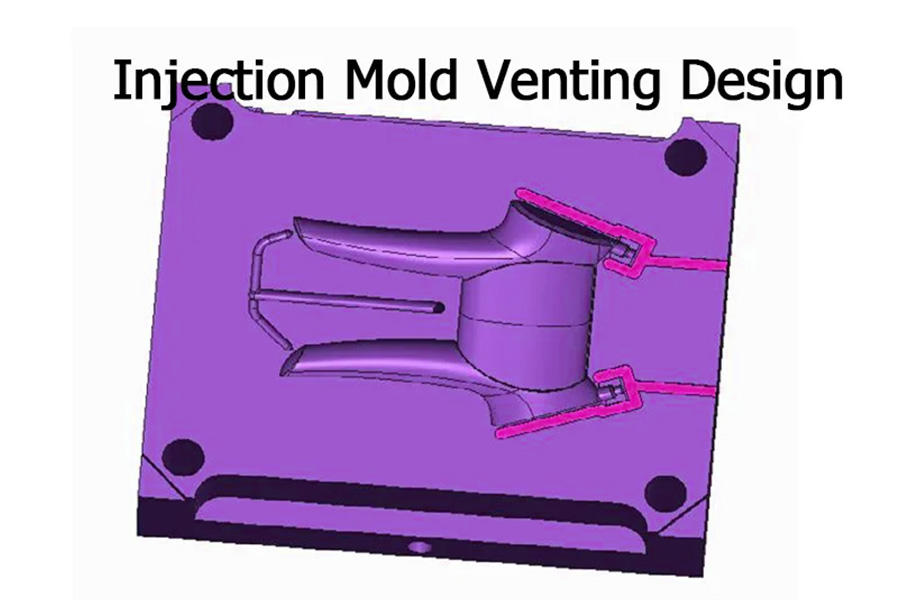

5. Выхлоп

Выхлопные канавки (глубина 0,02-0,04 мм) предназначены на поверхности разворачивания или на верхнем штифте, чтобы предотвратить захват газа из-за давления плавления во время инъекции литья. Эффективность выхлопа JS улучшается на 25% с помощью вакуумной помощивыхлопная технологияПолем

6. Усиление усиления и поддержки

Рекомендуемая толщина армирования в 0,6 раза больше толщины стенки, а расстояние в 2 раза больше толщины стенки, тем самым удовлетворяя требования к нагрузке и избегая риска усадки.

7Классификационная поверхность дизайн

Типа линиидолжен быть скрытым отвзглядисовпадаетс открытием и закрытиемнаправлениеформы впрыска. Например, JSразвиваетскользящие прощальные структуры для компонентов потребительской электроники напредотвращатьFlybys.

8. Объединенные компоненты и локальные подкрепления

Металлические вставки должны быть предварительно разогреты (например, 120-150 ℃), чтобы остановить растрескивание напряжений, связанное с разницей в температуре при литье под давлением. Запатентованная система встроенного позиционирования JS может установить смещение в положение до ± 0,1 мм.

Как выбрать термопластичные материалы в инженерии для литья под давлением?

1. Упозиция по функции: тип материала на основе потребностей производительности

- Механическая прочность: для автомобильных бамперов, которые требуют воздействия сопротивления, оптимальный сплав ПК/АБС обеспечивает высокую вязкость ПК и потоковиемость АБС, подходящая для комплексаПластиковые процессы литьяПолем

- Температурная стойкость: электронные разъемы должны выдерживать температуру сварки, PA46 с температурой плавления 295 ° C лучше, чем PA66, а скорость кристаллизации подходит для высокоскоростных процессов формирования.

2. Регулировка процесса: совместимость свойств материала с условиями литья под давлением

Классификация ликвидности:

- Материалы с низкой вязкостью (например, PP): подходящие для тонкостенных пластмассовых компонентов, ворота плесени могут быть уменьшены в размере.

- Материалы с высокой вязкостью (например, ПЭТ): высокие требования к давлению впрыска, широко применяемые к точным компонентам, таким как литье в инъекции передачи.

Контроль усадки:

Кристаллические пластмассы, такие как PA и PBT, будут усаживать скорость на 2% -3% и требуют конструкции компенсации плесени для компенсации деформации, точность пластикового литья в значительной степени зависит от того, что имеет решающее значение.

3. Кост-баланс: затрат на материал и потребности в массовом производстве

ABS: сбалансированный и всеобъемлющий, широко используемый в оболочках бытовых приборов (15% глобального использования пластика), подходящие для индивидуальной обработки малого и среднего размера.

PP: низкая плотность (0,9 г/см), более низкая стоимость единицы, чем инженерные пластмассы, обычно используемые в интерьерах автомобилей (например, дверные панели).

4. Особенности: материальный прорыв в экстремальных условиях труда

- Химическая устойчивость: медицинские устройства требуют доступа к дезинфицирующему средствам. PPSU обладает сильной устойчивостью к окислению, устойчивой вязкости расплава и подходит для пластиковой среды для литья чистой комнаты.

- Биосовместимость:Инсулиновая ручкаИнгредиенты должны быть проверены ISO 10993, не существует риска осадков COC, а низкое водопоглощение обеспечивает долгосрочную стабильность хранения.

5. Землевые материалы и круговая экономика

Материалы на основе биобообразных:

- Полилактановая кислота: цикл деградации контролируется, но температура литья под давлением (170-200 ° C) должна быть оптимизирована, чтобы избежать деформации и сделать его подходящим для упакованных быстрого потребительского товара.

- PHA (полигидроксилалкилат): биоразлагаемый в океане, но с низкой прочностью плавления требует добавления 20% -ного усиления стекловолокна для океанских буев.

Цикл регенерации:

RPET: его необходимо сушить до менее чем 0,02% содержания влаги. Скорость кристаллизации медленная, а срок годности должен быть расширен, чтобы увеличитьпластиковая литьявыход.

Влияние дизайна выхлопных газов на качество инъекции?

Конструкция выхлопа плесени напрямую влияет на выход и производительность продукта. Разумная выхлопная система может оптимизировать поток расплава, снизить дефекты и повысить эффективность производства. Ниже приведены конкретные стратегии влияния и оптимизации:

1. Редакция захваченных газов и дефектов сгорания

- Во время литья под давлением расплавленное материал заполняет полость пресс -формы на высокой скорости. Если выхлоп не является гладким, его легко производить задержку газа, что приводит к сжиганию поверхности или внутренней пористости продуктов.

- Выхлопная конструкцияРазваливающая поверхностьявляется ключом к конструкции литья: удержание выхлопных канавок 0,02-0,04 мм, сопоставленных с зазорами в сопло или слайдере, снижает риск захвата воздуха более чем на 80%.

2. Приведите линию слияния внешнего вида

- Линия плавления является общей проблемой в инъекции ворот, и легко вырабатывать дефекты внешнего вида или слабость.

- Оптимизация пути выхлопа может направлять упорядоченный поток расплава и управлять положением линии расплава. Например, в автомобильной форме отражателя фар, выход увеличивается до 98%, регулируя направление выхлопного впадины, чтобы перемещать провод припоя от видимой на невидимую поверхность.

3. Предварительное деформация

- Остаток газа может вызвать неровное местное охлаждение, что приводит к деформированию продукта.

- В конструкции литья глубокой полости умирают спиральная или слоистая структура выхлопных выхлопных газов, используемая для сбалансировки давления в полости, и разность скорости усадки контролируется в пределах 0,3%.

4. Улучшение плавности поверхности

Плохой выхлоп может вызвать трение между расплавом и воздухом, создавая тем самым заусенцы или распыленные закономерности, которые влияют на глянцевость.

Зеркальная плесень требует точного управления глубиной выхлопной канавки в пределах 0,01 мм, а также систему вспомогательной вакуума для достижения супергладкая поверхностьс RA ≤0,02 мкм.

5. Оптимизируйте эффективность производства

- Плохой выхлоп может продлить время изоляции, что приводит к более длительному времени цикла.

- Моделирование CAE может сократить цикл литья впрыска на 10-15%. Недавно JS принял многоточечный дизайн выхлопных газов на панели бытового прибора.Плесний проект, достижение 20% увеличения ежедневных производственных мощностей.

Каковы стандарты дизайна для глубины выхлопной канавки плесени?

Ниже приведены конкретные конструктивные точки и требования, а также фактические условия нанесения и типы пластиковых молний:

1. Базовый диапазон глубины и модификация материала

| Тип материала | Диапазон глубины выхлопной канавки | Основные моменты дизайна |

| Универсальные пластмассы (ABS/PP) | 0,02-0,04 мм | Избегайте переполнения расплава и адаптируйтесь к обычному давлению литья под давлением. |

| Пластик с высокой вязкостью (ПК/POM) | 0,04-0,06 мм | Компенсация за сопротивление потоку материалов с высокой вязкостью. |

| Прозрачные пластмассы (ПММА) | 0,01-0,03 мм | Предотвратить влияние на оптические характеристики выхлопных следов. |

2. Параметр и корреляция структуры

| Условия процесса | Регулировка глубины выхлопной канавки | Стратегия адаптации пластика |

| Формование впрыска высокого давления (> 100 МПа) | Углубиться до 0,05-0,08 мм | Сотрудничать с системой теплового потока, чтобы снизить риск захваченного газа. |

| Долгое время проведения (> 10 секунд) | Уменьшить до 0,02-0,03 мм | Избегайте обратного потока газа, вызывая следы усадки. |

| Волокно-армированные материалы (например, PA+GF) | 0,01-0,02 мм | Предотвратить засорение стекловолокна. |

3. Направление инновации и контроль качества

| Цели контроля качества | Стандарт глубины выхлопной канавки | Методы тестирования | Случай оптимизации JS |

| Профилактика сгорания (поверхностные дефекты) | ≥0,03 мм | Анализ потока+тестирование шероховатости поверхности. | Скорость сжигания формы мобильного телефона была снижена с 5% до 0,5% путем углубления выхлопной канавки (0,04 мм). |

| Улучшить плавность поверхности | ≤0,02 мм | Измерительный прибор+визуальный осмотр. | Оптическая линза использует лазерную гравированную выхлопную канавку (0,015 мм) с RA ≤0,02 мкм. |

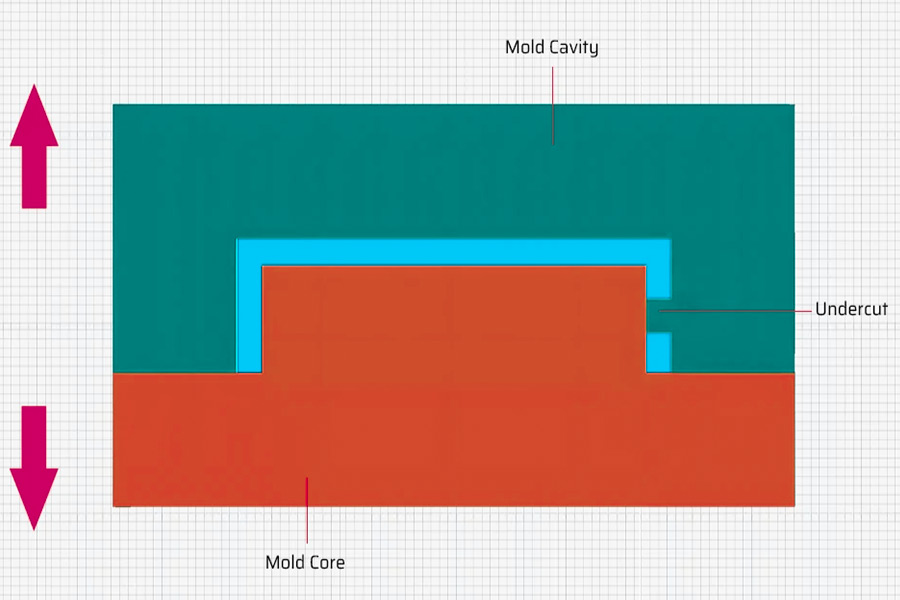

Как демольд перевернутой конструкции пряжки при разработке литых деталей впрыска?

1. Технология Demoulder Demoulder

Мы используем наклонной направляющий штифт, чтобы вытеснить слайдер, чтобы достичь бокового демонгинга. Он использует механизм механического сцепления, который позволяет легко сформировать продукты с подкоками из формы. Угол наклонного направляющего штифта должен храниться между 5-15 ° инженерами. Такой диапазон углов может гарантировать, что весь процесс демонгирования является надежным и плавным.

В практическом применении мы столкнулисьСиликоновый литьяПолем Чтобы решить эту проблему, мы распылили тонкий слой покрытия PTFE на поверхности ползунка. Материал может успешно уменьшить адгезию силикона. Взяв пример случая, который мы разработали для медицинского клиента, разработав систему нескольких ползунков, работающих вместе, синхронизируя друг с другом, Сила Демюга в конечном итоге была уменьшена почти на одну треть.

2. Технологический эжектор с эжектором.

Мы используем стержень наклонного эжектора в сочетании с системой вывода эжектора для завершения Demoulging. Механизм высвобождает подрезанную структуру из формы через наклонное действие. Дизайнеры должны определить угол наклонного эжектора в соответствии с характеристиками материала. Например, при работе с эластичными продуктами, такими как силикон, рекомендуется использовать уклон наклонного эжектора более 7°, который имеет эффект, не растягивая продукт во время демонгинга.

В фактическом производстве литья под давлением мы разработали сегментированный раствор склонного эжектора дляМатериалы TPUс высокой эластичностью. Улучшение уменьшает расстояние движения при получении до 2 мм. Например, с помощью формы автомобильной силиконовой кнопки, которую мы разработали, после применения этой системы демонтинга наклонного эжектора, даже небольшие и точные конструкции могут быть идеально проведены.

3. Гидравлическая технология DeMouling

Механизм внешнего движения формы приводится в движение гидравлической системой. Это особенно подходит для обработки продуктов большого размера или глубокой конструкции полости. Гидравлический цилиндр используется в качестве источника питания и имеет возможность обеспечить стабильную силу демондинга.

В дизайне два гидравлических цилиндры обычно предназначены для совместной работы, чтобы силы демонгирования с обеих сторон формы могли быть полностью синхронизированы. Мы внедрили эту систему на одном конкретном автомобильном аксессуаре. Скоординированная работа двух цилиндров делает весь процесс демонгирования более стабильным и надежным, тем самым устраняя проблему деформации продукта.

4. ТЕХНОЛОГО ТЕХНОЛОГИЯ

Мы берем механизм изгибающего штифта, чтобы устранить проблему демонстрации мелких подкованных структур. При отверстии плесени изгибающий штифт будет сгибаться в качестве рычага, чтобы вытащить подкоенный компонент из продукта. Чтобы предотвратить прилип к мягкому резиновому материалу к изгибному штифту, мы будем распылять тефлоновое антипригарное покрытие наизгибПоверхность булавки.

В производственной практике мы особенно спроектировали электрическую силиконовую прокладку с изгибающим штифтом пружинной системы сброса. В нескольких испытательных перерывах мы определили, что регулировка угла изгибающего штифта значительно снизит сопротивление демонстрации. Наконец, с этим планом обновления, в производстве наблюдается на 20% большую эффективность.

5. в сфере горячей резки технологии демолдации

Мы применяем тепловое лезвие, которое сокращает подключение продукта к бегуну непосредственно в форме. Система требует точного контроля температуры лезвия, обычно установленной от 200 до 300 ℃. При низкой температуре он не будет сокращаться, в то время как при высокой температуре он легко сожжет материал.

Например, когда мы создали плесень силиконового часового ремня, мы использовали эту технологию горячей резки с роботом для поглощения кусочков. По сравнению с традиционными технологиями, эта система не нуждается в следующем этапе обрезки и экономит завод напрямую 15% от стоимости производства.

Каковы требования к усилению макета ребра при разработке литых деталей?

1. Ратио толщины стенки до усиления толщины

- Усиленные сухожилия обычно в 0,5-0,7 раза толще, чем стенка продукта, чтобы избежать следов усадки или неровного охлаждения из-за внезапных изменений толщины стенки.

- Пластмассные адаптации формования. В тонкостенных компонентах (например, электроники) толщина ребер должна быть более тонкой (например, 0,3-0,4 мм), чтобы предотвратить чрезмерное сопротивлениерасплавленный потокПолем

2. Направление и логистику

- Сопоставление потока: подкрепление должно быть расположено вдоль направления потока расплавленной массы инъекции, чтобы снизить сопротивление потоку и избежать удержания газа.

- В сложных конструкциях, таких как автомобильные панели мониторинга, ребра образуются 45 ° к взлетно -посадочным полосам, балансируя эффективность заполнения и прочность на конструкцию.

3. Распределение рассеяния и рассеяния тепла

- Стандарт расстояния: стальные стержни должны быть распределены вдвое толстым, чтобы обеспечить однородное охлаждение и предотвратить локальную деформацию перегрева.

- Конкретная работа: в высокой точной пластиковой формованной компонентах, таких как разъемы, слишком маленькое расстояние между ребрами приведет к плохой выхлопной газе, которую необходимо оптимизировать с помощью моделирования CAE.

4. Руководство угла для демонтажа

- Требование наклона: корень арматурной полосы должен быть спроектирован с помощью добывающего наклона ≥0,5 °, чтобы избежать повреждения продукта во время дедолгации.

- Адаптация процесса: корни ребра глубокоКомпоненты полости(например, вкладыши для домашних приборов) необходимо принять постепенный уклон, чтобы предотвратить блокировку выхлопных газов.

5. Концентрация эвоидного напряжения

- Округлый угловой переход: r Угол ≥0,3 мм в суставах арматуры, чтобы снизить концентрацию напряжения и повысить устойчивость к усталости.

- Условие: Используя ручки для формования пластмасс, ребра без округлых углов подвержены растрескиванию из -за напряжения сборки, а оптимизацию JS для продления срока службы на 50%.

Почему выбирают JS для обработки формованных деталей?

1. Ольтра-высокая точная гарантия

± 0,005 мм допуски, точный контроль диаметра проволоки волос, гарантия того, что литье под давлением полностью соответствует требованиям сборки и снижает более поздние затраты на техническое обслуживание.

2. Организная возможность доставки

Лидер отрасли 1-2 недели быстрая доставка, чтобы помочь вам получить преимущество на рынке, особенно для аварийных заказов.

3. Соответствующие решения материала

Охватывая более 50Специальные пластики(например, PA66, POM, ПК и т. Д.), Настраиваемые варианты из обычных материалов до высокотемпературных/ коррозионных материалов доступны для удовлетворения требований различных областей.

4. Кост -оптимизация черной технологии

Первоначальный процесс снижает производственные затраты на 20% и может помочь вам обеспечить более высокое качество при одном и том же бюджете за счет интеллектуального планирования и улучшения использования материалов.

5Профессионалсопровождение по всемувесьпроцесс

Наши 20-летние опытные инженеры обеспечивают полный зрелый сервис от оптимизации проектирования до отладки пробной формы. Высокий уровень структурных частей составляет более 95%, что значительно сокращает цикл исследований и разработок.

Краткое содержание

Инъекционное формование не только применение практики материальной науки, но также является глубоким сочетанием точной машиностроения и цифровизации.JS Precision ManufacturingПонимает ± 0,005 мм толерантность обработки в качестве центральной точки, глубоко объединяет концепцию литья с технологией интеллектуального производства и создает межотраслевую базу данных материалов и автоматической матрицы процессов.

В течение 20 лет с помощью технологической аккреции мы поддержали более 300 предприятий, чтобы превзойти проектные барьеры и пропустить свой путь от концепции к объему производства.

Отказ от ответственности

Содержимое этой страницы предназначено только для информационных целей.JS SeriesНет никаких представлений или гарантий, явных или подразумеваемых, касающихся точности, полноты или достоверности информации. Не следует сделать вывод, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные характеристики проектирования, качество материала и тип или изготовление в сети Longsheng. Это ответственность покупателяТребовать кавычкиОпределите конкретные требования для этих разделов.Пожалуйста, свяжитесь с нами для получения дополнительной информацииПолем

JS Команда

JS-ведущая отраслевая компанияСосредоточьтесь на пользовательских производственных решениях. У нас более 20 лет опыта работы с более чем 5000 клиентов, и мы сосредоточены на высокой точностиОбработка с ЧПУВПроизводство листового металлаВ3D -печатьВИнъекционное формованиеВМеталлическая штамповка,и другие универсальные производственные услуги.

Наша фабрика оснащена более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицировано ISO 9001: 2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения для клиентов в более чем 150 странах мира. Будь то производство небольшого объема или крупномасштабная настройка, мы можем удовлетворить ваши потребности с самой быстрой доставкой в течение 24 часов. выбиратьJS TechnologyЭто означает эффективность отбора, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт:www.cncprotolabs.com

Часто задаваемые вопросы

1. Каким образом работает процесс формирования внедрения?

Инъекционное формование расплавляет пластик в расплавленную форму, вставляет его в точную форму высокого давления, и замораживает и затвердевает. Плесень открывается для удаления готовой части. Это широко применяется в автомобильной, электронике, медицинской и других областях.

2. Как позиционировать лучшую позицию ворот?

Лучшая позиция затвора должна найти компромисс между балансом потока расплава, усадкой, качеством внешнего вида и эффективностью выхлопных газов. Обычно он выбирается при максимальной толщине стенки или отдаленной от ключевой поверхности сборки, дополняется анализом потока формы и оптимизацией.

3. Каковы последствия плохого угла догнетации?

Недостаточный угол отлучения приведет к прилипке продукта, повреждению поверхности, размерным отклонению и увеличению стоимости ремонта. JS может полностью удалить такие дефекты с помощью точной оптимизации конструкции плесени.

4. Каковы признаки неадекватного давления впрыска?

Неадекватное давление впрыска приведет к неполному заполнению продукта, шероховатой поверхности и очень видимым сварным линиям, что уменьшит качество прочности и внешнего вида формованных деталей.