Вставьте формованиеИ переплатить категории литья инъекции, которые часто смешиваются. Тем не менее, существуют важные различия между этими двумя процессами с точки зрения принципов реализации и областей приложения.

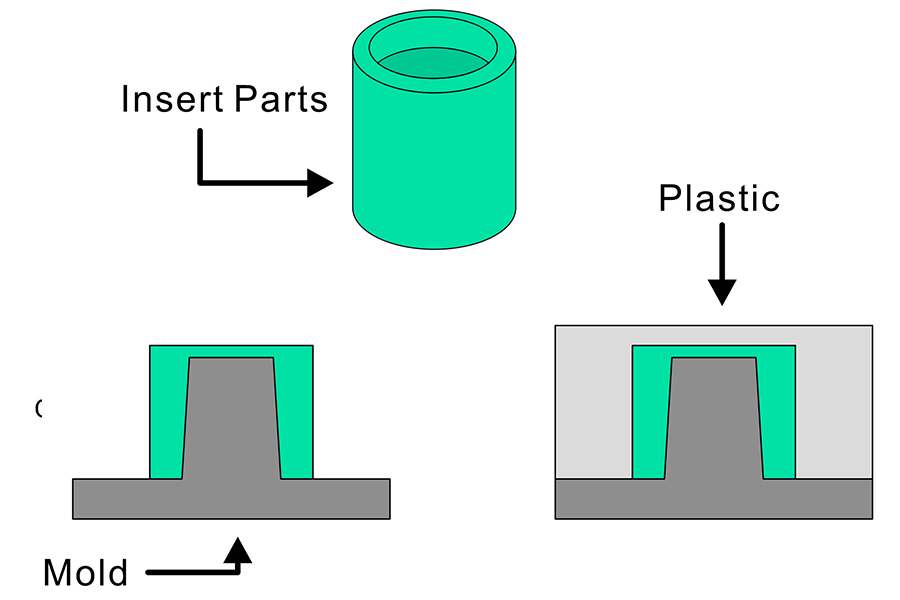

Мы имеем в виду вставку литья здесь. Его основной процесс вставляется сначала, а затем переворачивает. Особенно он находит и предварительно фиксирует уже произведенную часть (известную как вставку) в полости формы до этого. Затем расплавленный термопластичный материал вставляется в форму.

После охлаждения и затвердевания пластика он плотно заключает вставку и кронштейны вокруг вставки и, наконец, демонстрирует составную структурную часть. Такова процесс, который захватывает прочность различных материалов путем механической блокировки, таким образом, процесс уникального значения.

Ниже контент будет анализировать шаги процесса,Общие приложенияи важные параметры, которые должны быть приняты во внимание перед подробным использованием литье из вставки.

Что такое вставка?

Вставить литьеИнъекционное формованиеПолем Его основной процесс состоит в том, чтобы поместить ранее сформированную часть (мы называем ее вставкой, обычно металлической вставкой) в форму, прежде чем положить пластиковый расплав в форму. После того, как пластик впрыскивается, он окружает вставку. Когда он охлаждается и затвердевает, пластик и вставка тесно связаны вместе как целая часть и становятся частью последней части.

Продукты, полученные в результате этого процесса, могут сочетать долговечность и прочность металла с легкостью пластика, создавая тем самым конечный продукт прочный, но легкий. Для приведенного выше атрибута в некоторой степени он применялся во многих отраслях. Для простоты вставка литье - очень эффективный способ использования металлических деталей, чтобы пластиковые детали могли быть оптимизированы для их производительности.

Как работает процесс вставки?

1. Подготовьте вставки

Перед формированием нам нужно подготовить вставки для использования. Эти вставки могут быть металлическими (такими как сталь, алюминий), керамика или даже другая пластиковая часть с целью донесения их уникальных свойств (таких как прочность, проводимость, особая форма) в конечную часть.

Конструкция этих вставок имеет решающее значение: они должны быть достаточно сильными, чтобы выдержать высокое давление и температуруво время инъекцииПолем В то же время мы должны найти способ сделать его последующую пластиковую сцепление, что можно сделать, сделав некоторые текстуры, канавки или спроектируя его в сложную форму.

2. Загрузите вставку в форму

Этот шаг определяет, как твердо поместить вставку.

Крупномасштабное производствоПредпочитает загрузку машины: в настоящее время автоматическое оборудование будет использоваться для быстрой и точной вставки вставки в определенное положение формы. Машина имеет быструю скорость загрузки и большой выход частей, который подходит для изготовления многих деталей. Тем не менее, машинное оборудование также стоит много денег в начале.

Небольшие партии или пробное производство загружаются вручную: если количество не велика или оно находится на стадии проверки, квалифицированные работники будут вручную осторожно поместить вставку в форму. Этот метод стоит дешевле на ранней стадии, но он относительно медленный.

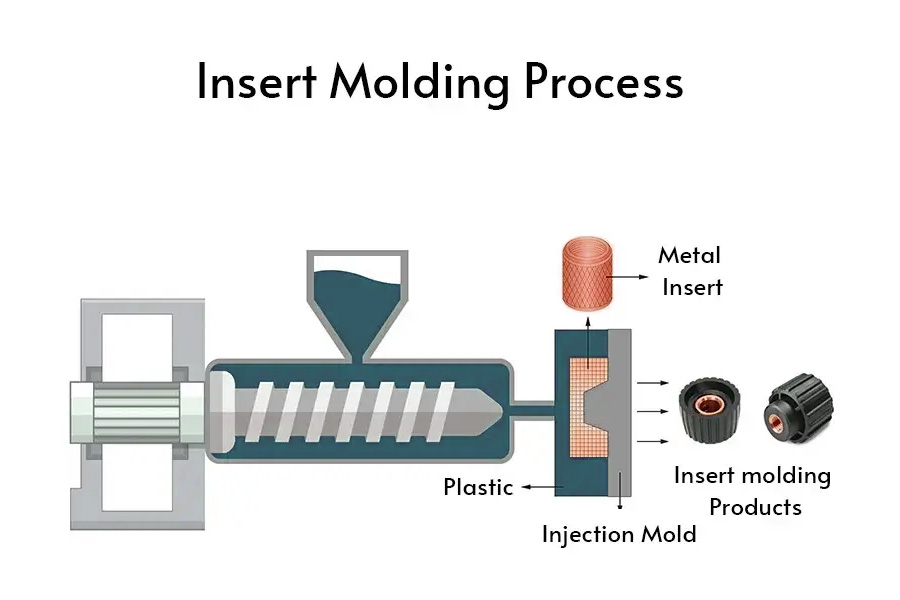

3. Включите пластик в форму

Когда вставка находится на месте и плесень закрыта, высокотемпературная расплавленная пластиковая жидкость (то есть термопластичный материал) впрыскивается в форму при высоком давлении. Это давление очень важно. Это гарантирует, что пластиковая жидкость может протекать равномерно, обернуть каждый угол вставки и одновременно заполнять всю полость пресс -формы.

4. давление сдержания, охлаждения и формирования

Плесень не может быть открыта сразу после заполнения пластика. Необходимо поддерживать определенное давление в течение некоторого периода времени, во -первых, чтобы предотвратить пластик, который еще не образовался, и во -вторых, чтобы сделать пластик более компактным, чтобы компенсировать усадку и уменьшитьдеформация усадкиПолем В то же время плесень необходимо сохранить при подходящей температуре, чтобы пластик мог остыть и затвердеть равномерно и полностью затвердеть.

5. Откройте форму, чтобы снять часть

После того, как пластик полностью охлажден, затвердел и сформируется, плесень открывается, и мы можем достать недавно сформированную новую часть с помощью вставки и пластика, плотно комбинированного.

6. Очистите остаток ворот

Во время процесса впрыска канал для пластиковой жидкости для входа и выхода из формы (называемый ворот или бегун) также будет заполнен и закален, образуя лишние пластиковые отходы, прикрепленные к детали.Машина резкаЧтобы восстановить деталь до его правильной формы.

7. Пост-обработка части

Иногда только что вывезенные детали нуждаются в некоторой отделке, чтобы быть по -настоящему завершенными:

- Удалите заусенцы. Некоторая небольшая вспышка или заусенцы некоторых пластмасс могут повлиять на внешний вид и ощущение. JS обычно очищает их ручными инструментами или простым оборудованием.

- Тепловая обработка: внутреннее напряжение может быть сгенерировано внутри детали во время литья, что повлияет на срок службы детали или даже деформируется. Правильная обработка отопления может расслабить материал. Температура нагрева должна управляться хорошо, как правило, немного выше, чем температура, с которой будет столкнуться, когда будет работать позже, или ниже, чем температура, при которой сама часть начнет смягчаться.

- Обработка поверхности: JS обеспечивает различные типыПоверхностная обработкаПолем Этот шаг в основном для того, чтобы сделать детали не только лучше выглядеть, но иногда более долговечные. От живописи до гальванизации, окончательный выбор, который полностью зависит от ваших требований к конкретной функции и внешнему виду готового продукта. Запчасти, обработанные пластиковым вставка, также организуют этот процесс в соответствии с вашими фактическими потребностями.

Вставьте руководство по дизайну литье

(1) Вставьте дизайн и размещение

- Соответствующая форма и размер: вставка должна соответствовать форме пластиковой части, и вокруг нее должно быть достаточно места для того, чтобы пластик мог бы выйти и полностью обернуть ее, чтобы она могла прочно задерживаться.

- Обработка поверхности: лучше, если поверхность вставки слегка грубая, так что пластик может легче захватить его и твердо придерживаться. Чрезмерно гладкая поверхность может привести к потере.

- Точное позиционирование и фиксирование: вставка должна быть помещена в правильное положение в форме, чтобы избежать его смещения под давлением впрыска. Он может быть прочно зафиксирован со структурами, такими как расположение булавок и пряжек.

- Размерный контроль толерантности: размер вставки должен обеспечить строгоеРазмерная толерантностьПолем Слишком большая терпимость приведет к окончательному сборовому трудностям или деформации части.

- Усиление металлической вставки: если вставка представляет собой металл (например, сталь, алюминий, медь, нержавеющая сталь), вы можете рассмотреть вопрос о обработке или покрытии его поверхностей, которые он может более плотно придерживаться пластика, тем самым увеличивая общую прочность детали.

(2) Соответствие материала должно быть подходящим

1. Пластик и вставка сопоставления:

При выборе пластика убедитесь, что он совместим с используемым вами материалом вставки. В противном случае, он либо не будет хорошо прилипать, либо деталь будет легко деформирована или потрескивается из -за различных степеней теплового расширения и сокращения.

2. Коэффициент теплового расширения (CTE) Соответствие:

Разница в расширении и сокращении между вставкой и пластиком во время нагрева или охлаждения является основным фактором, влияющим на качество связи,Пластиковые деталидеформация и долгосрочная надежность. Согласно характеристикам различных материалов вставки, дизайн фокусируется на разных аспектах:

| Тип встроенного материала | Характеристики коэффициента теплового расширения (CTE) | Основное влияние на пластиковые детали | Ключевые стратегии проектирования |

| Стальные вставки | Низкий (10-13 x 10 ⁻⁶/° C) |

Ограничьте усадку окружающего пластика во время охлаждения.

|

Выберите пластик с низкой усадкой. Осторожно разработайте распределение толщины пластиковой упаковки. |

| Алюминиевые вставки | Выше (20-24 x 10 ⁻⁶/° C) | После охлаждения усадка значительно неровной. |

Чрезвычайно осторожный дизайн переходной зоны толщины стены с локально добавленными армирующими стержнями.

|

| Медный сплав вставил | Умеренно высокий (~ 17 x 10 ⁻⁶/° C) | Высокая теплопроводность влияет на локальную скорость охлаждения. | Обратите внимание на общий дизайн толщины стенки и обратите особое внимание на расположение охлаждающих водных каналов вокруг встроенных частей. |

|

Вставки из нержавеющей стали

|

Низкий (аналогично стали, 10-18 x 10 ⁻⁶/° C) | Аналогично влиянию стальных вставок. | Принципы дизайна такие же, как стальные вставки. Для высоких требований к устойчивости связи рекомендуется добавлять механические блокирующие конструкции. |

3. Материал лезвия ворот:

Лезвие, используемое для разрезания пластикового канала потока или затвора в форме (также называемой лезвием затвора), его выбор (обычно используемый сталь, алюминий, латунь, нержавеющая сталь) должен всесторонне рассмотреть ключевые требования компонента:

- Твердость/износостойкость: способность выдерживать пластиковую эрозию и износ.

- Теплопроводность: влияет на контроль температуры локальной площади.

- Экономическая эффективность: баланс между затратами и сроком службы.

Обычно сталь с высоким содержанием высоты (такая как цементированный карбид, высокоскоростная сталь) используется в областях, требующих высокой устойчивости к износу.

(3) Ключ к дизайну плесени

- Проектирование и местоположение ворот: расположение и тип ворот очень важны. Выберите хорошее место и метод (например, боковой вход, вход в туннель или горячий бегун), чтобы пластик мог равномерно течь вокруг вставки, чтобы обернуть его. Таким образом, части равномерно напряжены и сильнее.

- Плесень выхлопная конструкция: Когда пластиковые прирывы в форму, он сжимает воздух внутри, и в форме должно быть место для эффективного сброса этих газов. Недостаточный выхлоп приведет к сжиганию пластиковых деталей и недостаточной начинке. Надлежащие выхлопные канавки (обычно 0,01-0,03 мм) должны быть установлены в зазоре между вставками.

- Система охлаждения: плесень быстро остывает, а эффективность производства высока. Как организовать охлаждающие трубы имеет решающее значение, особенно вокруг вставки, температура должна контролироваться равномерно.

- Удобно вывести: дизайн плесени должен позволить людям легко вставить вставки и расположить их, а затем плавно выбросить детали после формования. Специальный механизм выброса должен быть разработан.

- Прочность плесени: стенка плесени не может быть слишком тонкой, и она должна быть в состоянии выдерживать высокое давление и воздействие во время литья под давлением. Чтобы гарантировать, что форма не деформируется, производство может быть более стабильной.

(4) Советы для легкого демонгинга:

Пластмассы будут сжиматься после охлаждения, а детали могут застрять в форме и не могут выйти. На вертикальной поверхности детали спроектируйте небольшой наклон (обычно ≥1 °, минимум не менее 0,5 °), так что демонгинг будет намного проще. Этот наклон - рафный угол, который может уменьшить повреждение части и сделать производство более плавным.

Вставьте литья против переводки: каковы различия?

В области литья под давлением,чрезмерное количествочасто упоминается литье в вставке, но в принципах и целях их процесса есть очевидные различия:

1. Overdlinging: вторичное литье инъекции с образованием функционального поверхностного слоя

Этот процесс разделен на два шага:

- Подложка: первым шагом является использование обычных методов литья под давлением для производства основных пластиковых деталей (субстрат).

- Вторичное формование: обработайте эту готовую пластиковую часть как вставку, положите ее в другую форму и введите другой материал в поверхность подложки через второе подъездное литья и затвердевает его.

Основная цель - добавить слой конкретного материала в исходный субстрат. Этот слой материала обычно используется для:

- Улучшить прикосновение и захват продукта.

- Обеспечить амортизацию, чтобы защитить части внутри от ударов, вибраций или влаги.

- Вставьте инъекцию литья (вставка литье): инкапсуляция материала завершается в одной инъекции.

При вставке литьевой инъекции сначала поместите готовую часть в определенное положение в форму. Закройте плесень и введите жидкий пластик прямо в него. Послепластик охлаждаетсяготовая часть прочно завернута внутри него, и это сделано за один раз. Когда часть выводится из формы, две части были объединены в целое.

Преимущества этого очень реальны:

| Категория преимуществ | Конкретное объяснение |

| Повысить эффективность производства | Не нужно производить и собирать на два этапа, значительно увеличивая скорость производства. |

| Упростить многофункциональные материалы | Непосредственно комбинируя различные материалы (такие как металл и пластик) в структурно сложный компонент в одном процессе. |

| Оптимизируйте компоненты | Полученные детали обычно имеют более компактные размеры и более легкий вес. |

| Объединение материальных преимуществ | Интеграция механической прочности металлических вставок с легкой и конструктивной гибкостью пластмасс. |

Какое оборудование необходимо для вставки литья?

1. Включение формовочной машины:Основной хозяин отвечает за таяние пластиковых частиц и впрыскиваю их в форму под высоким давлением.

2. Специальная плесень:Ключевой инструмент, интерьер которого должен быть спроектирован с точными устройствами позиционирования вставки (таких как слоты, булавки), чтобы гарантировать, что вставленные металлические детали, электронные детали и другие вставки не перемещаются во время литья под давлением.

3. Несмотря на обработку оборудования:

- Размещение оборудования: выберите ручное размещение, автоматическое схватку и размещение робота, или кормление конвейерной ленты в соответствии с производством.

- Оборудование оборудования: например, печи или нагревательные пластины, используемые для нагрева определенных вставки перед инъекционным литьем для улучшения эффекта связывания.

4. Оборудование для анализа:

- Пластическая сушилка: сухие пластиковые частицы, чтобы предотвратить вывод влаги от дефектов продукта.

- Контроллер температуры пресс -формы: точно контролировать температуру пресс -формы, чтобы обеспечить качество и эффективность продукта.

- Система горячих бегунов: нагревающие трубы в форме для оптимизациипластиковый потоки уменьшить отходы.

- Оборудование для пикапы: например, роботы, автоматически выбирают готовые продукты, чтобы обеспечить безопасность и эффективность.

Полный набор решений для формования вставки состоит в том, чтобы сделать машину для литья под давлением, специальные формы с точным позиционированием, вставка оборудования для обработки и необходимое вспомогательное оборудование, такое как сушилки и контроллеры температуры пресс -форм вместе. Только таким образом можно производить продукты с сильной комбинацией пластика и вставки эффективно и стабильно.

Зачем использовать технологию вставки литья?

Технология вставки литья в основном используется, когда некоторые ключевые небольшие части металла или других материалов должны быть встроены в пластиковые детали. Когда вы обнаружите, что чистый пластик не является компетентным для соединения, проводимости или некоторых мест, где нужно специальное подкрепление, это хороший выбор.

- Наиболее распространенное использование - создать прочные и долговечные точки соединения. Мы используем пластик, чтобы сделать винтовые отверстия и тому подобное, что может быть не надежным, если винты неоднократно облажаются или подвергаются большим силам. Вставьте литья сначала ставит металлическую гайку или резьбовую рукав, а затем завершает ее пластиком, чтобы отверстие для винта особенно прочно.

- Второе - встроить небольшие функциональные части. Например, определенная точка на пластиковой части должна быть проводящей или проводящей тепло. В это время поместите металлическую проводящую колонну или радиатор в форму, и пластик завершит его и зажимает его во время литья под давлением, что гораздо более надежнее, чем клейкая связь позже.

- Третий - укрепить ключевые части пластиковых деталей. Для мест с высоким напряжением, таких как места, где нажимают подшипники, петли, которые часто являются активными, и точки, где необходимо исправить оболочку, похоронитьМеталлические деталиЗаранее, а затем пластиковая упаковка может значительно повысить прочность этого положения, и детали не легко взломать или деформировать после долгого времени.

Какие отрасли будут часто использовать литье в вставке?

1. Аутомотные детали:

Используется в разъемах, датчиках и деталях приборных панелей. Преимущество заключается в том, что детали более долговечны, шаги сборки опущены, а дизайн более компактен.

2. Электроника и ежедневные предметы первой необходимости:

Как электрические заглушки, чехлы для мобильных телефонов и кнопки дистанционного управления. Он может точно интегрировать мелкие детали, достигать стильных и компактных конструкций и улучшить функции продукта.

3. Медицинские инструменты:

От трубок, деталей для кормления, стоматологических инструментов, протезов,Хирургические инструментыи раковины медицинского оборудования. Это обеспечивает высокую добычу и надежное производство медицинских устройств.

4. Аэропс. Части:

Используется для сидений самолетов, багажных замков, ручек, кнопок управления, внутренних деталей и т. Д.

5. Другие поля:

Эта технология также применима к другим отраслям, которые требуют сильных составных деталей. Например, RV вставляет формование или различные случаи, когда твердые материалы, такие как металлы и керамика, должны быть твердо завернуты в пластик для создания мощных интегрированных деталей.

Краткое содержание

Вставка литья - очень практичныйМетод литья впрыскаПолем Он может ловко объединить сильные, тепловые или электрические свойства материалов со светом, простыми в обработке и дешевых характеристиках пластмасс. Части, разработанные таким образом, легче установить, не только более сильные и более долговечные в целом, но и часто экономит затраты.

Независимо от того, нужно ли вам сделать сильные отверстия для винтов на пластиковых деталях, добавить радиаторы, установить электрические контакты или объединить ощущение различных материалов, вставка литье стоит внимательно. Это может помочь вам упростить структуру и улучшить производительность. Если вы хотите хорошо использовать эту технологию, конкретный дизайн является ключом, который является именно опытом нашейJS Companyв качестве вставки для формования Solutions Inc., чтобы сообщить о ваших потребностях в любое время.

Отказ от ответственности

Содержимое этой страницы предназначено только для информационных целей.JS SeriesНет никаких представлений или гарантий, явных или подразумеваемых, касающихся точности, полноты или достоверности информации. Не следует сделать вывод, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные характеристики проектирования, качество материала и тип или изготовление в сети Longsheng. Это ответственность покупателяТребовать кавычкиОпределите конкретные требования для этих разделов.Пожалуйста, свяжитесь с нами для получения дополнительной информацииПолем

JS Команда

JS-ведущая отраслевая компанияСосредоточьтесь на пользовательских производственных решениях. У нас более 20 лет опыта работы с более чем 5000 клиентов, и мы сосредоточены на высокой точностиОбработка с ЧПУВПроизводство листового металлаВ3D -печатьВИнъекционное формованиеВМеталлическая штамповка,и другие универсальные производственные услуги.

Наша фабрика оснащена более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицировано ISO 9001: 2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения для клиентов в более чем 150 странах мира. Будь то производство небольшого объема или крупномасштабная настройка, мы можем удовлетворить ваши потребности с самой быстрой доставкой в течение 24 часов. выбиратьJS TechnologyЭто означает эффективность отбора, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт:www.cncprotolabs.com

Часто задаваемые вопросы

1. Как работает вставка для литья?

Предварительно установленные металлические или пластиковые детали в форме, внедряйте расплавленный пластик, чтобы обернуть вставку, а после охлаждения вставка и пластик затвердевают как единое целое, достигая структурного армирования и функциональной интеграции.

2. Является ли литья вставки дороже, чем вторичная сборка?

Вставка литья, как правило, дешевле в массовом производстве, потому что его одностадийный процесс литья устраняет рабочую силу, оборудование и временные затраты вторичной сборки, одновременно улучшая стабильность и урожайность.

3. Все ли пластмассы подходят для вставки?

Не все пластмассы подходят. Пластмассы с высокой температурой тепловой деформации, усадкой, соответствующей вставке, и сильной связи (например, ABS, PC, Nylon) следует выбрать, чтобы избежать растрескивания или отсоединения из -за теплового напряжения.

4. Можно ли переработать литые детали?

Вставка литых деталей трудно перерабатывать, потому что металл/пластик необходимо разделить. Стоимость разделения высока, а процесс сложный. Обычно он рассматривается как промышленные отходы, но чистая пластиковая часть может быть раздавлена и использована повторно.

Ресурс

Дизайн пластиковых компонентов