Формованные резиновые изделия играют важную роль в большинстве промышленных применений.

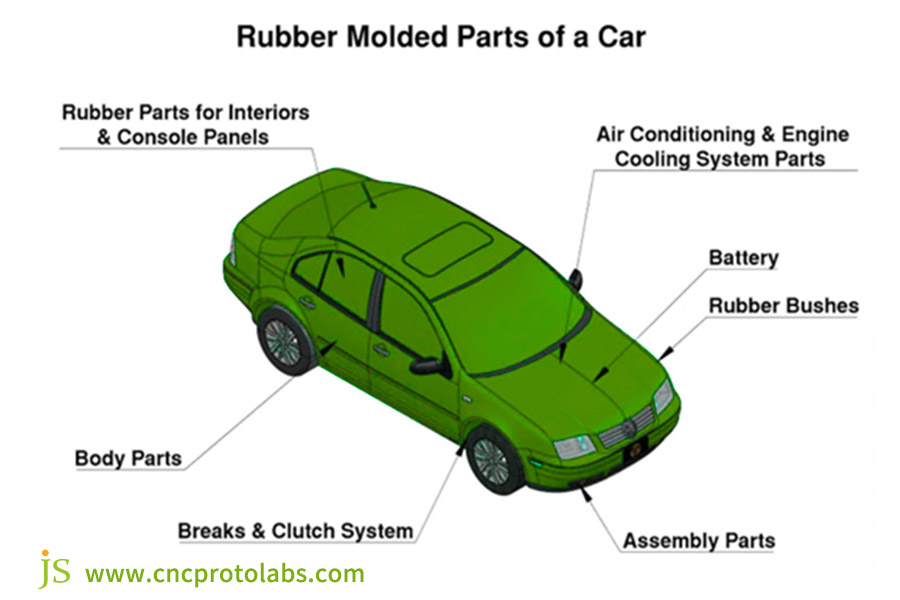

В автомобильной промышленности такие компоненты автомобиля, как тормоза, уплотнители сцепления и шайбы аккумулятора, неизбежно используют резиновые детали. Характеристики резины напрямую влияют на долговечность, безопасность и общую эффективность автомобиля; в аэрокосмической промышленности резиновые изделия должны иметь возможность создавать сложные, индивидуальные формы с жесткими допусками. В химической промышленности резина является идеальным выбором для прокладок, уплотнителей и специальных компонентов в системах химической переработки.

Помимо долговечности, все эти условия применения также требуют, чтобы резиновые изделия могли создавать компоненты, детали, конфигурации и конструкции, соответствующие поставленным целям. Ключом к удовлетворению этих требований является процесс формования резины — искусство преобразования эластичных материалов в прецизионные детали.

Для инженеров, конструкторов и производителей, стремящихся к выпуску высококачественных резиновых изделий, понимание сложности этого процесса имеет решающее значение. В этом руководстве подробно объясняется процесс производства резиновых форм, выбор основных материалов, сравниваются три основных процесса формования, а также анализируются ключевые факторы, влияющие на стоимость индивидуального литьевого формования.

Чтобы сэкономить ваше время, ниже приведен краткий обзор основных результатов.

Краткое изложение основных ответов:

| Точка | Описание | Ценность для вас |

| Основной процесс | Использование форм для формования резины методом горячего прессования. | Производство сложных деталей с высокой эластичностью и высокими характеристиками герметизации. |

| Основные материалы | Силикон, EPDM, NBR и т. д. | Соответствие строгим требованиям, таким как термостойкость, маслостойкость и биосовместимость. |

| Задача | Устранение пузырьков (дегазация играет ключевую роль). | Обеспечение отсутствия дефектов и надежности изделия. |

| Выбор производителя | Индивидуальные формы+профессиональные производственные услуги. | Получить литьевые детали, которые экономически эффективны и соответствуют требованиям. |

Почему это заслуживает доверия? Практический обмен опытом в формовании резины

JS, с его несколькими десятилетиями опыта проектирования и понимания резиновых материалов, использует современные технологии проектирования и производства для предоставления услуг по быстрому прототипированию и производству по запросу формовочных услуг. У нас есть собственный технический персонал, передовые заводы и оборудование для обеспечения экономически эффективного производства.

Мы знаем свойства текучести и вулканизации резины. С медицинскими клиентами, которым было отказано в приемке FDA из-за пузырьков в силиконовых трубках класса 0,1 мм, наша запатентованная система градиентной вакуумной распалубки уменьшила размер остаточного газа до одной миллионной, помогая 36 производителям медицинских приборов пройти аудит Класса III. Наша специализация - решение проблем с скопившимся газом в сложных конструкциях.

Кроме того, наш многолетний опыт в проектировании пресс-форм, составе материалов и оптимизации параметров процесса гарантирует, что выпускаемые нами продукты не содержат пузырьков, обладают точными размерами и соответствуют эксплуатационным характеристикам.

Полный анализ производства резиновых пресс-форм

Прецизионные пресс-формы являются краеугольным камнем литья резины, а их конструкция и производство напрямую определяют формуемость, качество детали и эффективность. Форма должна обеспечивать хорошую текучесть материала, легкую извлечение деталей из формы и минимизацию дефектов.

Выбор материала формы — баланс между долговечностью и стоимостью

| Стальная форма (P20/H13/нержавеющая сталь) | Алюминиевая форма | |

Долговечность | Закаленная сталь стала наиболее часто используемым материалом благодаря своей высокой твердости, износостойкости и коррозионной стойкости. Чрезвычайно прочный и способный достигать высококачественных поверхностей. | Быстрое изготовление, простая модификация, но короткий срок службы и ограниченная производительность детализации. |

Стоимость | Благодаря высокой цене и длительному циклу производства он подходит для крупномасштабного производства литьевых деталей. | Низкая стоимость и подходит для проверки прототипов и заказов небольших партий. |

Создание прецизионные пресс-формы:

- Сначала проектирование: на этапе проектирования необходимо спроектировать разъемную поверхность и литник таким образом, чтобы пресс-форма могла производить детали требуемого размера и формы; при литье под давлением необходимо спроектировать угол уклона, чтобы детали можно было легко извлечь из пресс-формы без повреждений; в сердечнике необходимо спроектировать выпускные пазы или вакуумные интерфейсы, чтобы пресс-форма могла полностью выпустить воздух.

- Точность обработки: фрезерование/точение с ЧПУ структуры корпуса сердечника и формовочной полости. Здесь станки с числовым программным управлением (ЧПУ) обычно используются для точной резки, формовки и обработки поверхности компонентов пресс-форм, чтобы точно создавать индивидуальные формы в соответствии с проектными спецификациями, минимизировать время, затрачиваемое на изготовление резиновых форм, и сделать производство эффективным и точным.

- Вырезание деталей: Электроэрозионная обработка (ЭЭО) обрабатывает мелкие детали или сложные текстуры.

- Обработка поверхности: Гладкость поверхности полости пресс-формы повлияет на текстуру и качество конечного продукта. Поверхность должна быть отполирована до необходимой гладкости, чтобы обеспечить легкое извлечение деталей из формы и соответствие формованных компонентов всем спецификациям и стандартам качества.

- Интеграция системы дегазации: Обработка прецизионных выпускных канавок (глубина 0,01–0,03 мм) или установка вакуумных герметизирующих компонентов. Вытяжной механизм позволяет выходить воздуху, скопившемуся во время процесса формования, что крайне важно для производства деталей без дефектов.

- Сборка: Соберите все детали пресс-формы, включая верхний стержень и канал охлаждения, чтобы завершить использование пресс-формы.

- Испытания: включая исследование возможностей процесса, визуальный и размерный контроль, а также функциональное тестирование, направленные на то, чтобы гарантировать, что формованные детали не имеют дефектов и несовершенств поверхности и соответствуют указанным допускам и функциональным требованиям.

Неправильная конструкция пресс-формы является катализатором дефектов формования, которые могут быть дорогостоящими и трудноустранимыми на поздних стадиях. Поэтому правильный и надлежащий процесс проектирования пресс-формы особенно важен. В JS мы предоставляем вам услуги самого высокого качества, включая проектирование и производство пресс-форм.

Сравнение процессов: углубленный анализ трех основных технологий формования резины

Существует три основных типа формования резины, включая компрессионное формование, трансферное формование и литье под давлением.

- Компрессионное формование: один из старейших и наиболее прямых методов формования резины. Поместите предварительно взвешенный резиновый материал непосредственно в открытую полость формы, закройте форму, примените давление и нагрев, чтобы придать резине нужную форму.

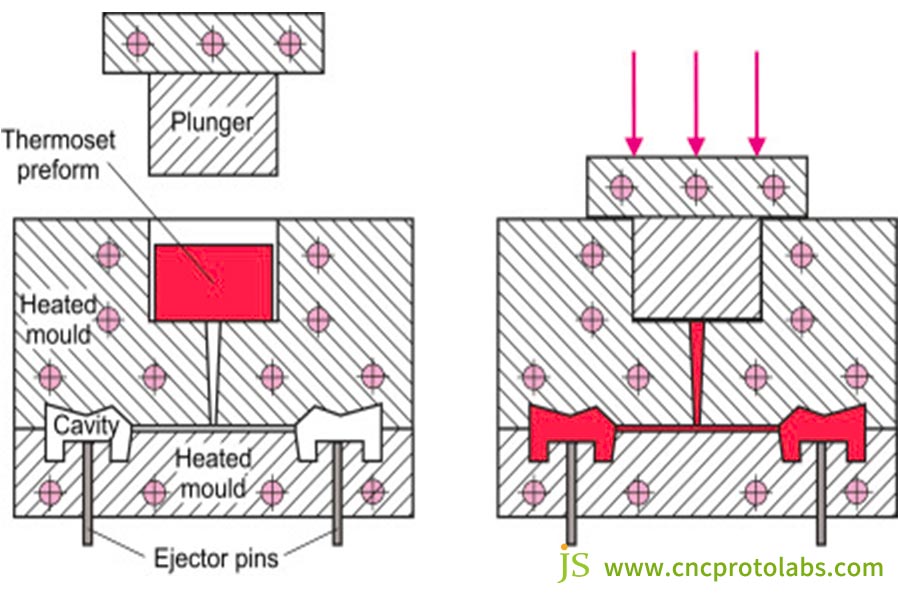

- Трансферное формование: это преодоление разрыва между компрессионным формованием и литьем под давлением. Резиновый материал предварительно нагревается и формируется в независимой полости, а затем вдавливается в закрытую полость формы через литник.

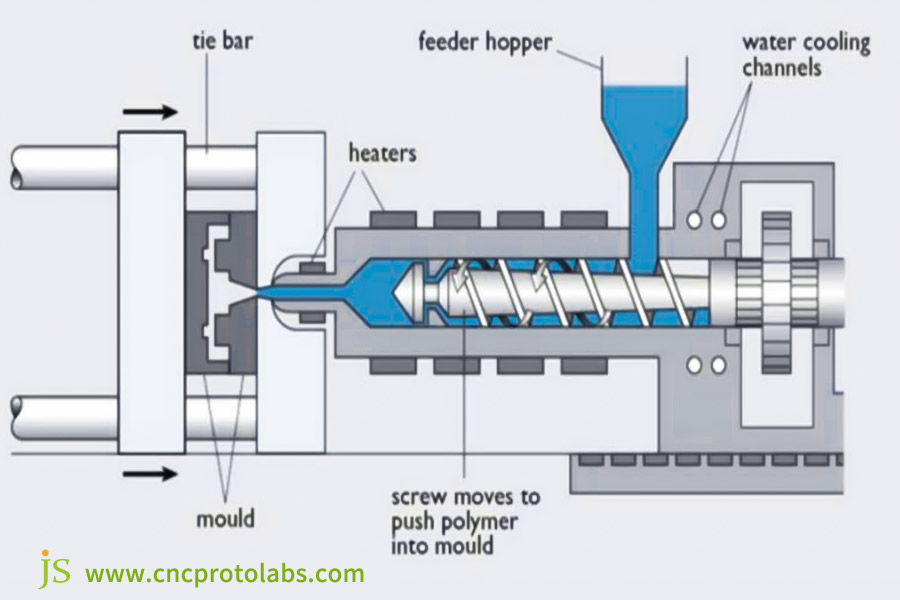

- Литье под давлением: это эффективный и автоматизированный процесс, подходящий для крупномасштабного производства. Резиновый материал непрерывно подается в наполнительный цилиндр литьевой машины и впрыскивается в литниковую систему формы через литьевое сопло для заполнения полости формы. После завершения отверждения откройте форму и извлеките изделие из формы. После того, как резина опустеет, машина может повторить процесс.

Преимущества и недостатки этих трех методов анализируются следующим образом:

| Компрессионное формование | Трансферное формование | Литье под давлением | |

| Преимущества | Простая форма, экономичная и эффективная. | По сравнению с компрессионным формованием позволяет получать более сложные конструкции; Высокая эффективность процесса и короткое время загрузки формы; Размерная точность лучше, чем при сжатии и меньше облоя, а процесс течения резинового материала способствует выделению некоторых газов. | Наивысшаядолговременная эффективность, высокая степень автоматизации и оптимальная точность. |

| Недостатки | Длительный цикл, немного более низкая точность, высокая зависимость от естественного отвода воздуха из формы, легко образуются заусенцы и пузырьки. | Форма сложная, материал подвержен износу и разрыв, а допуски изготовленных деталей могут быть нестрогими. | Начальные инвестиции в формы и оборудование являются самыми большими (стоимость распределяется между большими партиями продукции, с более низкой себестоимостью единицы продукции), а высокоскоростная инжекция склонна к вовлечению воздуха, что требует самых строгих требований к дегазации и часто требует использования вакуумной помощи. |

| Применимые сценарии | Производство крупных, простых и прочных компонентов. | Изделия, требующие высокой точности и поддерживающие высокую производительность. | Подходит длямассового производства и высокоточных компонентов, имеет решающее значение для изготовления высококачественных и прочных деталей, используемых в таких отраслях, как автомобилестроение, электротехника, медицина и производство потребительских товаров. |

Короче говоря, каждый метод имеет свои уникальные преимущества и идеальные сценарии применения, и его следует выбирать на основе требуемой производительности, сложности детали и характеристик материала. Хотите выбрать лучшую технологию литья под давлением для своего проекта? Техническая команда JS всегда готова предоставить профессиональные решения.

Ключ к успеху или неудаче — технология дегазации резиновых форм

Почему дегазация жизненно важна для формования резины?

- Опасность образования пузырьков: Сохранение воздуха или пузырьков в формованных деталях является одним из самых серьезных дефектов в процессе формования, который может привести к ослаблению изделия, утечкам, дефектам внешнего вида и преждевременному выходу из строя.

- Свойства резины: менее жидкая, чем пластик, легко обволакиваемый воздухом; При сульфурации выделяется газ.

Четыре основных решения по дегазации:

- Выпускная канавка пресс-формы: Микроканавки устанавливаются в ключевых местах пресс-формы с прецизионной конструкцией (глубиной 0,01–0,03 мм), чтобы обеспечить выход газа, но блокировать клей.

- Формование с помощью вакуума: После закрытия пресс-формы подается вакуум для полного удаления газа из полости пресс-формы и резинового материала (оптимальный эффект, особенно подходит для литья под давлением).

- Предварительная дегазация резинового материала: Вакуумная обработка смешанного резинового материала перед подачей для уменьшения количества газа в сырье.

- Оптимизация параметров процесса: Управление скоростью впрыска/переноса, давлением и температурной кривой вулканизации для уменьшения газообразования и инкапсуляции.

Профессиональный Совет: Для критически важных медицинских или автомобильных компонентов вакуумная вытяжка + прецизионная вытяжка из пресс-формы — это золотая комбинация, гарантирующая отсутствие дефектов.

Независимо от того, где вы работаете — на автомобильном заводе или в больнице, — если в ней используется технология дегазации резиновых пресс-форм, JS может предоставить надежное решение.

Часто задаваемые вопросы

Какие резиновые материалы доступны?

Различные резиновые смеси обладают разной эластичностью, прочностью на разрыв и долговечностью. Например, нитрильный каучук устойчив к воздействию масла и химикатов и обычно используется в производстве уплотнительных колец, прокладок и уплотнителей; этиленпропилендиеновый мономер (EPDM) термостойкий, светостойкий и озоностойкий, широко используется в паровых системах, автомобильных панелях и тормозных системах, электроизоляции и других областях; силиконовый каучук играет важную роль в таких областях, как электроника, автомобилестроение и здравоохранение, благодаря своей экстремальной термостойкости, атмосферостойкости и биосовместимости.

Где я могу найти надежных поставщиков формованных резиновых изделий?

JS предоставляет превосходные услуги по литью под давлением онлайн. Мы предлагаем комплексное изготовление резиновых форм по индивидуальному заказу от проверки дизайна и изготовления форм до массового производства для ваших литьевых проектов и обладаем особыми навыками решения проблем дегазации. Вы можете сэкономить достаточно времени и денег, получая при этом высококачественную продукцию.

Какие факторы влияют на цену литья под давлением резиновых деталей?

- Стоимость материала: Стоимость резиновых материалов, используемых в процессе литья под давлением, во многом зависит от типа материала, рыночной цены и использования.

- Стоимость пресс-формы: Одна из самых больших статей расходов при литье под давлением. Когда дело доходит до индивидуального литьевого формования, затраты на пресс-формы возрастут.

- Выбор процесса: Начальные инвестиции в оборудование и пресс-формы для литья под давлением относительно высоки.

- Требования к дегазации: Вакуумные системы увеличивают затраты.

- Производительность и допуски: Более высокая точность приведет к более высоким затратам.

Возможно ли производить резиновые детали небольшими партиями?

- Компрессионное/трансферное литье алюминиевых форм или использование общих решений для пресс-форм от онлайн-поставщиков услуг литья под давлением может эффективно снизить затраты на мелкие партии.

- Для литья под давлением небольших партий 3D-печать может использоваться для эффективного снижения затрат на изготовление пресс-форм.

Резюме

Освоение производства резиновых форм, Выбор материалов, сравнение технологических процессов (особенно литья под давлением) и технология дегазации стержней — ключ к получению высокопроизводительных и бездефектных резиновых изделий. Это не только процесс, но и системная инженерия, обеспечивающая надёжность продукции.

Независимо от того, нужна ли вам разработка прецизионных медицинских силиконовых компонентов или долговечных промышленных уплотнений, JS предоставляет профессиональные услуги по формованию резины и индивидуальным услугам литья под давлением. Узнайте цену на литье под давлением прямо сейчас, загрузите свои требования к конструкции, и наши инженеры оценят оптимальное технологическое решение для вас, преодолеют трудности дегазации и изготовят идеальные резиновые детали!

Отказ от ответственности

Содержимое этой страницы предназначено исключительно для информационных целей.Серия JSНе предоставляется никаких явных или подразумеваемых гарантий относительно точности, полноты или достоверности информации. Не следует предполагать, что сторонний поставщик или производитель предоставит данные о рабочих характеристиках, геометрических допусках, конкретных конструктивных характеристиках, качестве и типе материала или качестве изготовления через сеть Longsheng. Покупатель несет ответственность заТребование предложения по деталямОпределение конкретных требований для этих разделов.Свяжитесь с нами для получения дополнительной информации.

Команда JS

JS — ведущая в отрасли компания, специализирующаяся на индивидуальных производственных решениях. У нас более 20 лет опыта работы с более чем 5000 клиентов, и мы фокусируемся на высокоточнойобработке с ЧПУ,изготовлении листового металла,3D-печати,литье под давлением,штамповке металла и других комплексных производственных услугах.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, ISO Сертифицировано по стандарту 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная кастомизация, мы можем удовлетворить ваши потребности с самой быстрой доставкой в течение 24 часов. ВыберитеJS TechnologyЭто означает эффективность выбора, качество и профессионализм.

Чтобы узнать больше, посетите наш веб-сайт:www.cncprotolabs.com