Moldagem por injeçãoé um dos principais processos da indústria manufatureira moderna. É amplamente utilizado em bens automotivos, médicos, eletrônicos e de consumo. Na sua essência, os materiais plásticos ou de silicone são derretidos por aquecimento, injetados em uma cavidade do molde sob alta pressão, resfriados e solidificados para formar peças de moldagem precisas.

Com base nas vantagens técnicas da fabricação de precisão da JS, este artigo resume os principais fatores de sucesso da moldagem por injeção das perspectivas de projeto e engenharia.

Quais são as considerações de engenharia na fase de projeto da moldagem por injeção?

1. Design de espessura da parede

A espessura da parede deve ser uniforme (1-4 mm recomendada) para evitar marcas de encolhimento ou deformação causada por pressão de injeção de moldagem irregular. Por exemplo, a JS Company otimizou o gradiente de espessura da parede por análise de fluxo de molde e tolerância controlada em ± 0,05 mm.

As áreas grossas precisam ser projetadas com costelas de redução de peso (como estruturas de favo de mel) para reduzir o tempo de resfriamento e melhorar a força estrutural das peças de moldagem por injeção.

2.Feding os requisitos de demolição

Inclinação da superfície externa ≥0.5 ℃, poro interno ou estrutura deslizante ≥2 ℃ para garantir a demolição suave após a injeção de moldagem. JS otimizou o design da inclinação docomponentes do carroDemoldando a eficiência da eficiência em 40%.

3. otimizando o caminho do fluxo do fundido

De acordo com as características de moldagem por injeção, escolha a porta lateral, o sistema de porta ou fluxo de calor. O JS, por exemplo, pode reduzir o desperdício frio em até 30% usando canais de calor para criar componentes eletrônicos sofisticados.

A posição do portão deve evitar a visão externa, equilibrar o preenchimento da matriz de várias cavidades e evitar a influência da solda na força.

4.Relationship entre características do material e projeto de molde

Os materiais cristalinos (como o PA66) têm uma taxa de encolhimento de até 2% e requerem correção de tamanho através de um fator de compensação de molde (geralmente 0,5-1,5%). O software de análise de fluxo de modelos do JS prevê erros de encolhimento ≤0,2%.

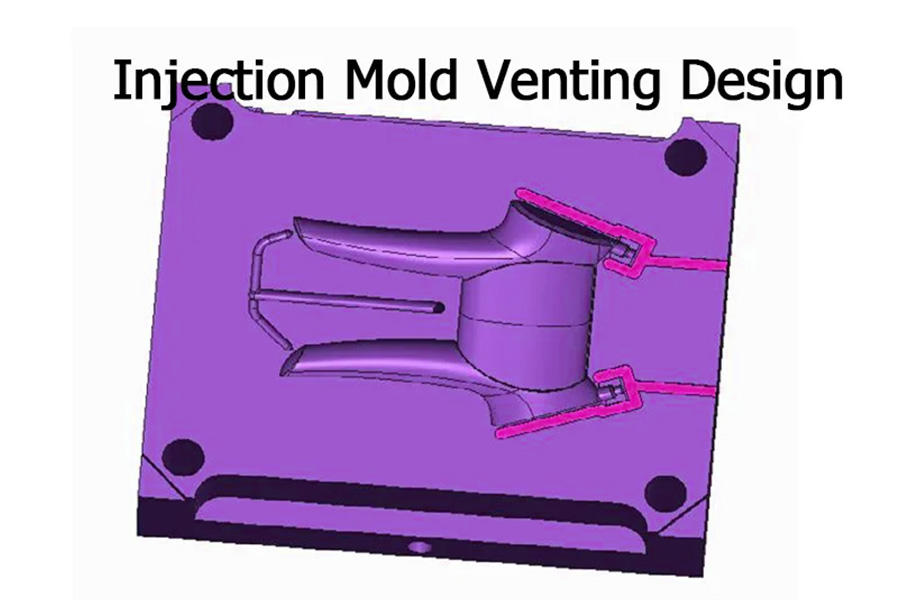

5. Molda de escape

As ranhuras de escape (profundidade 0,02-0,04 mm) são projetadas na superfície de despedida ou no pino superior para evitar o aprisionamento do gás devido à pressão de fusão durante a injeção de moldagem. A eficiência do escape JS é melhorada em 25% por vácuo assistidotecnologia de escape.

6. reforço e suporte de força de força

A espessura de reforço recomendada é 0,6 vezes a espessura da parede e o espaçamento ≥2 vezes a espessura da parede, satisfazendo os requisitos de rolamento de carga e evitando o risco de encolhimento.

7.Classificação Projeto da superfície

Linhas de tipodeve estar escondido devisãoecoincidircom a abertura e fechamentodireçãode molde de injeção. Por exemplo, JSdesenvolveEstruturas de despedida deslizante para componentes eletrônicos de consumo paraevitarflybys.

8. componentes membros e reforços locais

As inserções de metal devem ser pré-aquecidas (por exemplo, 120-150 ℃), a fim de interromper a rachadura de tensão relacionada à diferença de temperatura sob moldagem por injeção. O sistema de posicionamento incorporado patenteado da JS pode colocar o deslocamento em posição para ± 0,1 mm.

Como escolher materiais termoplásticos em engenharia de moldagem por injeção?

1. Posicionamento por função: Tipo de material com base nas necessidades de desempenho

- Força mecânica: para pára -choques de automóveis que requerem resistência ao impacto, a liga PC/abs da alotão oferece alta tenacidade do PC e fluxo de abdominais, adequado para complexosProcessos de moldagem de plástico.

- Resistência à temperatura: Os conectores eletrônicos têm que suportar a temperatura de soldagem, PA46 com ponto de fusão de 295 ° C é melhor que o PA66, e uma taxa de cristalização é adequada para processos de formação de alta velocidade.

2. Ajuste do processo: Compatibilidade das propriedades do material com condições de moldagem por injeção

Classificação de liquidez:

- Materiais de baixa viscosidade (por exemplo, PP): Adequado para componentes de moldagem de plásticos de paredes finas, os portões de molde podem ser reduzidos em tamanho.

- Materiais de alta viscosidade (por exemplo, PET): demandas de pressão de alta injeção, amplamente aplicadas a componentes de precisão, como moldagem por injeção de engrenagem.

Controle de encolhimento:

Os plásticos cristalinos, como PA e PBT, encolhem a taxa de redução de 2% -3% e requerem design de compensação de molde para compensar a deformação, a precisão da moldagem de plástico depende muito do que é crítico.

3. Equilíbrio: custo-efetividade do material e demandas de produção em massa

ABS: Equilibrado e abrangente, amplamente utilizado em carruagens de eletrodomésticos (15% do uso de plástico global), adequado para processamento personalizado de pequeno e médio porte.

PP: Baixa densidade (0,9g/cm), menor custo unitário do que os plásticos de engenharia, comumente usados em interiores de carro (por exemplo, painéis das portas).

4. Circunstâncias excepcionais: um avanço material em condições de trabalho extremas

- Resistência química: os dispositivos médicos exigem acesso a desinfetantes. A PPSU possui forte resistência a oxidação, viscosidade estável de fusão e é adequada para ambientes de moldagem de plástico da sala limpa.

- Biocompatibilidade:Caneta de insulinaOs ingredientes devem ser testados ISO 10993, não há risco de precipitação do COC e a baixa absorção de água garante a estabilidade de armazenamento a longo prazo.

5. Materiais Green e Economia Circular

Materiais de base biológica:

- Ácido polilático: O ciclo de degradação é controlado, mas a temperatura de moldagem por injeção (170-200 ° C) precisa ser otimizada para evitar deformação e torná-lo adequado para bens de consumo rápido embalados.

- PHA (poli -hidroxilalcilato): biodegradável no oceano, mas com baixa resistência ao fusão, requer a adição de um reforço de fibra de vidro de 20% para bóias oceânicas.

Ciclo de regeneração:

RPET: ele precisa ser seco para menos de 0,02% de teor de umidade. Sua taxa de cristalização é lenta e o prazo de validade precisa ser estendido para aumentar omoldagem de plásticosaída.

Influência do projeto de exaustão do molde na qualidade da injeção?

O design do escape de molde afeta diretamente a saída e o desempenho do produto. O sistema de escape razoável pode otimizar o fluxo de fusão, reduzir defeitos e melhorar a eficiência da produção. A seguir, são apresentados estratégias específicas de impacto e otimização:

1. Redução de gases presos e defeitos de combustão

- Durante a moldagem por injeção, o material fundido preenche a cavidade do molde em alta velocidade. Se o escape não for suave, é fácil produzir retenção de gás, resultando em queima de superfície ou porosidade interna de produtos.

- Projeto de escape dosuperfície de despedidaé a chave para o projeto de moldagem: retenção de ranhuras de escape de 0,02-0,04 mm, correspondidas a lacunas no bico ou controle deslizante, reduz o risco de prender o ar em mais de 80%.

2.Mentro a linha de fusão de aparência

- A linha de fusão é um problema comum na injeção do portão e é fácil produzir defeitos de aparência ou fraqueza da força.

- Otimizar o caminho de escape pode guiar o fluxo ordenado do derretimento e controlar a posição da linha de fusão. Por exemplo, em um molde de carro de um refletor de farol, o rendimento aumenta para 98% ajustando a direção da calha de escape para mover o fio da solda do visível para a superfície invisível.

3.prent deformação

- O resíduo de gás pode causar resfriamento local desigual, fazendo com que o produto se deforme.

- No projeto de moldagem da matriz de cavidade profunda, a estrutura de escape em espiral ou em camadas usada para equilibrar a pressão na cavidade, e a diferença de diferença de taxa de retração é controlada em 0,3%.

4. Melhore a suavidade da superfície

O fraco escape pode causar atrito entre o derretimento e o ar, criando returrs ou padrões atomizados, que afetam o brilho.

O molde de espelho requer controle preciso da profundidade da ranhura de escape em 0,01 mm, e um sistema de assistência de vácuo para obter um supersuperfície lisacom RA ≤0,02μm.

5. Eficiência de produção de otimizar

- O escapamento ruim pode prolongar o tempo de isolamento, levando a um tempo de ciclo mais longo.

- A simulação do CAE pode reduzir o ciclo de moldagem por injeção em 10%a 15%. Recentemente, o JS adotou um design de escape de vários pontos em um painel de eletrodomésticos domésticosProjeto de molde, alcançando um aumento de 20% na capacidade de produção diária.

Quais são os padrões de design para a profundidade da ranhura de escape do molde?

A seguir, são apresentados pontos de design e requisitos específicos, bem como condições reais de aplicação e tipos de necessidades de molduras de plástico:

1. Faixa de profundidade básica e modificação de material

| Tipo de material | Faixa de profundidade de ranhura de escape | Destaques do design |

| Plastics Universal (ABS/PP) | 0,02-0,04mm | Evite transbordar e se adaptar à pressão de moldagem por injeção convencional. |

| Plástico de alta viscosidade (PC/POM) | 0,04-0,06mm | Compensação pela resistência ao fluxo de altas materiais de viscosidade. |

| Plastics transparentes (PMMA) | 0,01-0,03mm | Evite que os traços de escape afetem o desempenho óptico. |

2. Parâmetro e correlação da estrutura do processo

| Condições de processo | Ajuste da profundidade do sulco de escape | Estratégia de adaptação de moldagem de plástico |

| Moldagem de injeção de alta pressão (> 100MPa) | Aprofundar para 0,05-0,08mm | Cooperar com o sistema de fluxo de calor para reduzir o risco de gás preso. |

| Tempo de espera longo (> 10 segundos) | Reduza para 0,02-0,03mm | Evite o refluxo do gás, causando marcas de encolhimento. |

| Materiais reforçados com fibra (por exemplo, PA+GF) | 0,01-0,02mm | Evite a fibra de vidro de entupir a passagem de escape. |

3. Direção de innovatação e controle de qualidade

| Objetivos de controle de qualidade | Padrão de profundidade de ranhura de escape | Métodos de teste | Caso de otimização de JS |

| Prevenção da combustão (defeitos da superfície) | ≥0,03mm | Análise de fluxo+teste de rugosidade da superfície. | A taxa de queima do molde da concha do telefone celular diminuiu de 5% para 0,5%, aprofundando a ranhura do escape (0,04 mm). |

| Melhorar a suavidade da superfície | ≤0,02mm | Instrumento de medição+inspeção visual. | O molde da lente óptica utiliza ranhura de escape gravada a laser (0,015 mm) com RA ≤0,02 μm. |

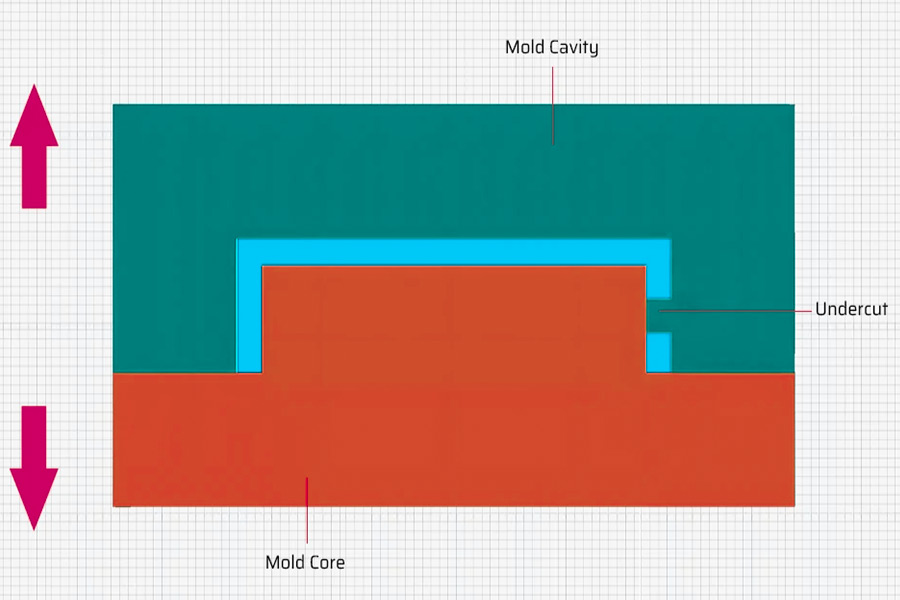

Como desmembrar a estrutura de fivela invertida ao projetar peças moldadas por injeção?

1.Slider Demoulding Technology

Usamos um pino de guia inclinado para deslocar o controle deslizante, a fim de alcançar a Demoulding lateral. Ele usa um mecanismo de ligação mecânica para permitir que produtos com reduções de redução sejam facilmente desmembrados do molde. O ângulo do pino da guia inclinado deve ser mantido entre 5-15 ° pelos engenheiros. Esse alcance de ângulos pode garantir que todo o processo de desmembramento seja confiável e suave.

Na aplicação prática, encontramos problemas de demolição paramoldagem por silicone. Para resolver esse problema, pulverizamos uma fina camada de revestimento de PTFE na superfície do controle deslizante. O material pode reduzir com sucesso a adesão do silicone. Tomando o exemplo do caso que desenvolvemos para um cliente médico, projetando um sistema de vários controles deslizantes trabalhando juntos em sincronia, a Força Demoulding foi finalmente reduzida em quase um terço.

2. Tecnologia de Demoulding do ejetor

Utilizamos uma haste de ejetor inclinado em combinação com um sistema de pinos ejetores para completar a Demoulding. O mecanismo libera a estrutura de undercut do molde através de uma ação de inclinação. Os designers devem definir o ângulo do ejetor inclinado de acordo com as características do material. Por exemplo, ao lidar com produtos elásticos, como silicone, é recomendável que se use um ângulo de ejetor inclinado de mais de 7°, que tem o efeito de não esticar o produto durante a Demoulding.

Na produção real de moldagem por injeção, desenvolvemos uma solução de ejetor inclinado segmentado paraMateriais TPUcom alta elasticidade. A melhoria reduz a distância móvel ao desmembrar apenas 2 mm. Por exemplo, com o molde de botão de silicone automotivo que desenvolvemos, depois de aplicar esse sistema de Demoulding ejetor inclinado, mesmo estruturas pequenas e precisas podem ser demitidas perfeitamente.

3. Tecnologia Demoulding assistida por hidráulica

O mecanismo de movimento externo do molde é acionado pelo sistema hidráulico. É particularmente adequado para o processamento de produtos de tamanho grande ou de estrutura de cavidade profunda. O cilindro hidráulico é usado como fonte de energia e tem a capacidade de fornecer força de demonsagem estável.

No design, dois cilindros hidráulicos são normalmente projetados para funcionar juntos, para que as forças de Demoulding em ambos os lados do molde possam ser completamente sincronizadas. Implementamos esse sistema em um acessório de carro específico. O trabalho coordenado dos dois cilindros torna todo o processo de desmembramento mais estável e confiável, assim, por essência, eliminando o problema da deformação do produto.

4. Tecnologia de Demoulding de Pin Pin

Tomamos um mecanismo de alfinete flexível para eliminar o problema de desmembramento de estruturas superficiais rasas. Na abertura do molde, o pino de flexão se dobrará como uma alavanca para arrastar o componente UNDCUT para fora do produto. Para evitar o material de borracha macia que adere ao alfinete de flexão, pulverizaremos o revestimento anti-cenário de Teflon noflexãosuperfície do pino.

Na prática de produção, projetamos particularmente um molde de vedação de silicone elétrico com pino de flexão do sistema de redefinição da mola. Em várias rodadas de testes, determinamos que o ajuste do ângulo do pino de flexão reduziria significativamente a resistência à demissão. Finalmente, com esse plano de atualização, há uma eficiência 20% maior na produção.

5. Tecnologia de Demolding de corte a quente moldado

Aplicamos uma lâmina de calor que corta a conexão do produto com o corredor diretamente no molde. O sistema exige controle preciso da temperatura da lâmina, geralmente definido entre 200 e 300 ℃. A baixa temperatura, não será cortada, enquanto em alta temperatura, queimará prontamente o material.

Por exemplo, quando fizemos o molde da alça de relógio de silicone, usamos essa tecnologia de corte a quente com um robô para absorver as peças. Comparado às tecnologias tradicionais, esse sistema não precisa da etapa de corte a seguir e salva a fábrica diretamente 15% do custo de produção.

Quais são os requisitos para reforçar o layout da costela ao projetar peças moldadas por injeção?

1.Ratio da espessura da parede para reforço de espessura

- Os tendões reforçados são tipicamente 0,5-0,7 vezes mais espessa que a parede do produto para evitar marcas de encolhimento ou resfriamento desigual devido a mudanças repentinas na espessura da parede.

- Adaptações de moldagem de plásticos: em componentes de paredes finas (por exemplo, invólucros eletrônicos), a espessura das costelas precisa ser mais fina (por exemplo, 0,3-0,4 mm) para evitar a resistência excessiva aofluxo de fusão.

2. Direção e logística de ampliação

- Combinação de fluxo: o reforço deve ser organizado ao longo da direção do fluxo da massa fundida por injeção para reduzir a resistência ao fluxo e evitar a retenção de gás.

- Em estruturas complexas, como painéis de carro, as costelas se formam 45 ° nas pistas, equilibrando a eficiência do enchimento e a força estrutural.

3.Pacacamento e design de dissipação de calor

- Padrão de espaçamento: as barras de aço devem ser espaçadas duas vezes mais grossas para garantir o resfriamento uniforme e impedir a deformação do superaquecimento local.

- Operação específica: Em componentes de moldagem de plástico de alta precisão, como conectores, o espaçamento muito pequeno das costela levará a um escape de matriz ruim, que precisa ser otimizado através da simulação de CAE.

4. Ângulo de desmolamento da root

- Requisito da inclinação: A raiz da tira de reforço deve ser projetada com uma inclinação de demoldagem de ≥0,5 ° para evitar danificar o produto durante a demolição.

- Adaptação do processo: as raízes das costeletas do DeepComponentes da cavidade(como revestimentos de eletrodomésticos) precisam adotar uma inclinação gradual para evitar o bloqueio de exaustão do molde.

5.avid Concentração do estresse

- Transição arredondada do canto: ângulo de R ≥0,3 mm nas juntas do vergalhão para reduzir a concentração de tensão e melhorar a resistência à fadiga.

- Condição: Usando alças da ferramenta de moldagem de plásticos, as costelas sem cantos arredondadas são propensas a rachaduras devido à tensão de montagem, e a otimização de JS para prolongar sua vida útil em 50%.

Por que escolher JS para processar peças moldadas por injeção?

1.Ultra-alta garantia de precisão

± 0,005 mm de tolerâncias, controle de precisão do diâmetro do fio do cabelo, garante que a moldagem por injeção atenda totalmente aos requisitos de montagem e reduza os custos de manutenção posteriores.

2. Capacidade de entrega ráptica

Líder da indústria 1-2 semanas de entrega rápida, para ajudá-lo a começar o mercado, especialmente para ordens de emergência.

3. Complete soluções de material

Cobrindo mais de 50Plásticos Especiais(como PA66, POM, PC, etc.), estão disponíveis opções personalizáveis de materiais convencionais a materiais resistentes a alta temperatura/ corrosão para atender aos requisitos de diferentes áreas.

4. Tecnologia preta de otimização do custo

O processo original reduz os custos de produção em 20% e pode ajudá -lo a alcançar uma qualidade mais alta no mesmo orçamento por meio de programação inteligente e melhor utilização de materiais.

5.Profissionalescolta ao longo dotodoprocesso

Nossos engenheiros experientes de 20 anos prestam serviços maduros completos, desde a otimização do projeto até a depuração de moldes de teste. A taxa de realização de peças estruturais de alta complexidade é superior a 95%, reduzindo significativamente o ciclo de pesquisa e desenvolvimento.

Resumo

A moldagem por injeção não é apenas uma aplicação da prática da ciência do material, mas também é profundamente a combinação de engenharia e digitalização de máquinas de precisão.JS Fabricação de precisãoTomar ± 0,005 mm de tolerância à usinagem como ponto central, combina profundamente o conceito de moldagem com a tecnologia de fabricação inteligente e cria um banco de dados entre indústrias de materiais e matriz de processos automatizados.

Dentro de 20 anos após o acréscimo tecnológico, apoiamos mais de 300 empresas para transcender as barreiras de design e pular o caminho do conceito à fabricação de volume.

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos.Série JSNão há representações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante de terceiros fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas do projeto, qualidade e tipo de material ou mão de obra através da rede Longsheng. É responsabilidade do compradorRequer cotação de peçasIdentifique requisitos específicos para essas seções.Entre em contato conosco para obter mais informações.

Equipe JS

JS é uma empresa líder do setorConcentre -se em soluções de fabricação personalizadas. Temos mais de 20 anos de experiência com mais de 5.000 clientes e nos concentramos em alta precisãoUsinagem CNC, Assim,Fabricação de chapa metal, Assim,Impressão 3D, Assim,Moldagem por injeção, Assim,Carimbo de metal,e outros serviços de fabricação única.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados ISO 9001: 2015. Fornecemos soluções de fabricação rápidas, eficientes e de alta qualidade para os clientes em mais de 150 países em todo o mundo. Seja a produção de pequeno volume ou a personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida em 24 horas. escolherJS TechnologyIsso significa eficiência de seleção, qualidade e profissionalismo.

Para saber mais, visite nosso site:www.cncprotolabs.com

Perguntas frequentes

1. O processo de moldagem por injeção funciona de que maneira?

A moldagem por injeção derrete plástico em uma forma fundida, insere-a em um molde de precisão de alta pressão e congela e solidifica. O molde é aberto para remover a parte final. É amplamente aplicado nos campos automotivos, eletrônicos, médicos e outros.

2.Como posicionar a melhor posição do portão?

A melhor posição do portão deve encontrar um compromisso entre o balanço de fluxo de fusão, o encolhimento, a qualidade da aparência e a eficiência do escape. Geralmente é selecionado na espessura máxima da parede ou distante da superfície da montagem da chave, suplementada pela análise e otimização do fluxo de molde.

3. Quais são as conseqüências do pobre ângulo de desmoldamento?

O ângulo insuficiente de desmoldamento levará à aderência do produto, danos à superfície, desvio dimensional e aumento do custo de reparo. O JS pode remover completamente esses defeitos através da otimização do projeto de molde de precisão.

4. Quais são os sinais de pressão inadequada de injeção?

A pressão inadequada de injeção levará ao enchimento incompleto do produto, superfície áspera e linhas de solda altamente visíveis, o que reduzirá a qualidade e a aparência da qualidade das peças moldadas por injeção.