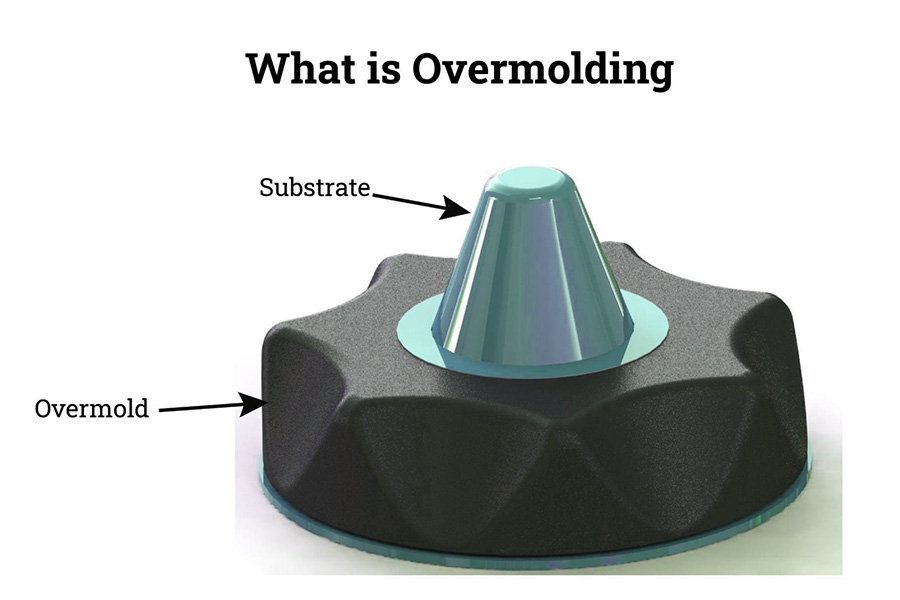

Опрос, в простых терминах, является процессом литья под давлением, когда пластик (обычно резиноподобный TPE) вводится непосредственно поверх другой существующей части (субстрат). Наиболее распространенным субстратом является твердая пластиковая часть, но она также может быть металлом или иным образом.

Самым большим преимуществом этого является то, что он может идеально объединить преимущества двух материалов в неотъемлемой части, которая не только экономит проблемы последующей сборки, но также может привести к более богатым поверхностным эффектам и улучшить общее качество и практичность продукта. Из -за этих преимуществ,технология переводашироко используется в различных отраслях.

Что такое чрезмерное рассылку?

Наиболее распространенным способом изготовления пластиковых деталей является литье под давлением: впрыгните расплавленный пластик в форму, и вы можете получить твердую часть после охлаждения. Но если вы хотите создать более сложный и функциональный продукт, инженеры должны использовать некоторые передовые методы при инъекции. Среди них чрезмерное рассылка является очень распространенной и критической технологией.

ЯдроПроцесс перерастанияэто непосредственно покрыть слой нового материала снаружи готовой части (называемый субстрат, обычно твердый пластик или металл). Внешний слой материала, как правило, мягкий, что не только обеспечивает лучшее ощущение рук или анти-скользкие свойства, но и может изменить цвет по мере необходимости и даже создавать упругие пены.

Самым большим преимуществом этого процесса является одноразовое формование: он может тесно сочетать прочность жесткого субстрата и специальные свойства слоя мягкого покрытия (например, мягкое прикосновение, эластичность и т. Д.) В неотъемлемой части.

Какие ключевые этапы необходимы для достижения переразания?

1. Приготовьте форму ипозициясубстрат

Требуется набор специальных форм. Основные функции этого набора плесени являются двойными:

- Установите базовую часть (субстрат) прочно: обычно твердые пластиковые или металлические детали.

- Оставьте литьевую полость: форма этой полости - это форма нового слоя материала, который будет покрыт снаружи подложки в будущем.

2. Обработайте субстрат

Чтобы сделать вновь покрытый материал, а подложка тесно связана и не упала, поверхность субстрата должна быть обработана заранее.

Общие методы лечения включают в себя: тщательную очистку для удаления масла и пыли, применение специального промотора адгезии или выполнение специальногоПоверхностная обработка(например, небольшое травление), чтобы увеличить прочность связи.

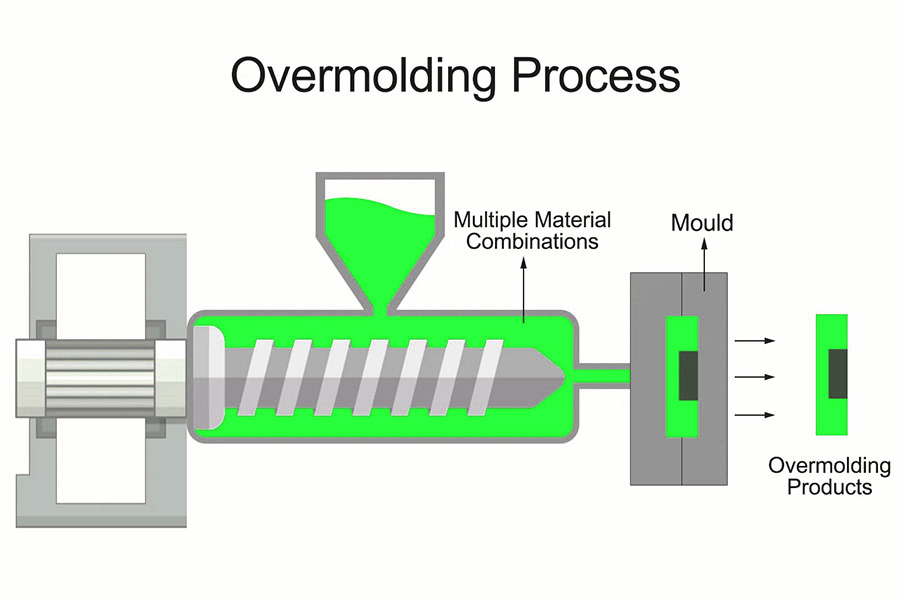

3. Инъекция материала покрытия

Это стадия литья с ядра, которое должно точно поместить обработанный субстрат в форму и исправить его на месте.

Ключевой шаг здесь: нагреть и растопить выбранную материал для покрытия (обычно мягкие материалы, такие как термопластичные эластомеры).

Затем, через перерадованиепроцесс литья впрыска, материал расплавленного покрытия быстро вводится в полость, зарезервированную в форме под высоким давлением. Конечно, другие методы, такие как вставка литье, литье переноса, литье или сжатие, иногда используются в соответствии с потребностями продукта.

4. Охлаждение и формирование/нагревание и отверждение

После завершения инъекции материал должен быть сформирован в форме.

Если используются обычные пластмассы (термопластичные материалы), охлаждение в основном используется для укрепления слоя покрытия и твердо придерживаться подложки.

Если используются специальные материалы (терморетитирующие материалы), плесень необходимо сначала нагреть, чтобы материал подвергался химической реакции и затвердевает, а затем охлаждается до демольда. Ядро состоит в том, чтобы сделать две связи в одну.

5. Demolding and Post-Rocessing

После того, как детали полностью охлаждены и затвердевают, плесень может быть открыта, и формованные детали можно вытащить.

На этом этапе может быть несколько избыточных пластиковых краев (также называемых вспышкой или заусенцами) на той части, которые необходимо обрезать.

Наконец, необходимая обработка поверхности выполняется в соответствии с требованиями продукта, такими как добавление конкретных эффектов текстуры илиполировкаЧтобы конечный продукт выглядел и ощущается по мере необходимости.

Каковы различные методы перерадования?

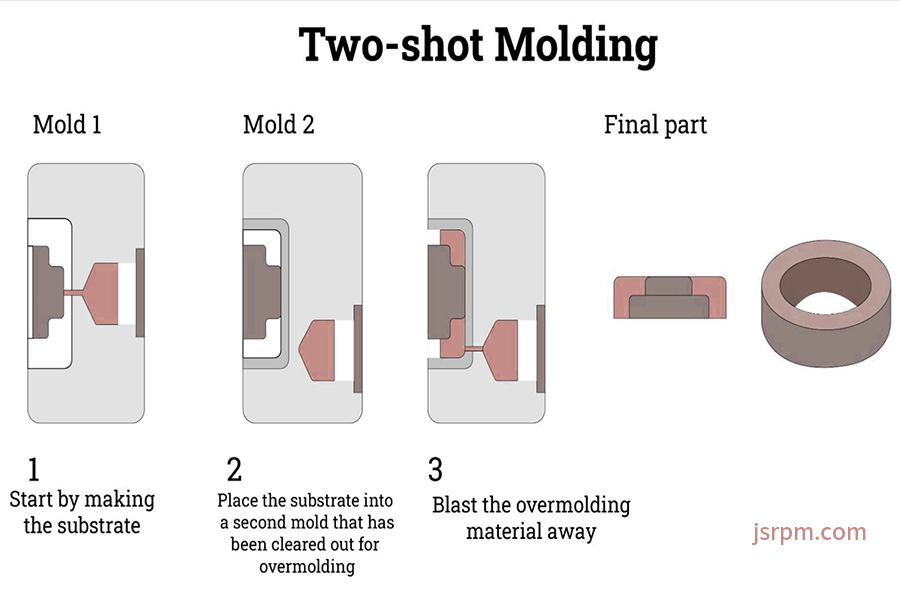

1. Двухстребной формование

Основной процесс:

Этот метод использует машину для формования впрыска с двумя независимыми инъекционными блоками иСпециальная формаПолем Во -первых, первая часть, которая обычно изготовлена из твердого пластика, находится в формовании. Затем плесень автоматически вращается или перемещается в другое положение, а второй материал вводится непосредственно в конкретной области, где была отлита первая часть.Второй материалможет бытьмягкийодинтакие как TPE или силикон.

Основная цель:

Его преимущество-эффективное изготовление плотно интегрированных цельных деталей с двумя материалами. Это может достичь эстетических эффектов, функционального зонирования (жесткая основная структура с области мягкой сцепления) или функции герметизации. Этот метод очень применим, является ли он перерадовающим пластиком, который использует второй пластик для покрытия первого пластика или силиконового переводки, в котором используется силикон для покрытия пластиковых деталей.

2. Вставьте литья

Основной процесс:

Первый шаг этого метода-поместить готовые детали (называемые вставками) в форму и точно их исправить. Эти вставки могут быть металлическими деталями, такими как винты, электроды или разъемы или пластиковые детали.После закрытия формы, расплавленнаяпластикилирезинавыливается в полость формы. Эти продукты будутокружениеназначенобластьвставки и волистановиться надежносвязанный с вставкойкогда охлажденныйодин.

Основная цель:

Создаватьанадежный металл-пластик или резинасвязьПолем Это может значительно повысить структурную прочность окончательной части, обеспечить электрическую изоляцию, достичь эффективного уплотнения или значительно упростить последующие процессы сборки.Резиновая переплавкаЧасто использует этот метод, чтобы сформировать необходимое герметизирующее кольцо на внешней стороне металлической части или обеспечивает деталь сцепления, которая обеспечивает удобную сцепление.

3. Совместное инъекция (сэндвич-линг)

Совместная инъекция использует специальное устройство для впрыска для последовательно или одновременно в одном или одновременно в тесном процессе, чтобы сформировать слоистую конструкцию с кожей. Основными преимуществами являются:

- Оптимизируя затраты: основной слой использует экономически эффективные материалы, а в слое кожи используются высокопроизводительные, красивые или тактильные материалы. Например, пластиковое перерадование может использовать переработанное ядро PP и кожу TPE для изготовления ручек для инструментов, учитывая прочность, стоимость и свойства против скольжения. Аналогичным образом, кабельное оперношение также принимает эту недорогую стратегию комбинации кожи с высокой эффективностью.

- Улучшение внешнего вида и функции: слой кожи определяет внешний вид и прикосновение детали и может достичь высококлассных поверхностных эффектов.Дизайн свободыподдерживает двухцветный или градиент.

- Улучшение функциональности: комбинация ядро-кожи может достигать определенных функций, таких как пеное ядро, чтобы уменьшить вес/звуковой изоляцию + плотное уплотнение кожи или ядро с высоким баром, чтобы продлить срок годности + простая в печени кожи.

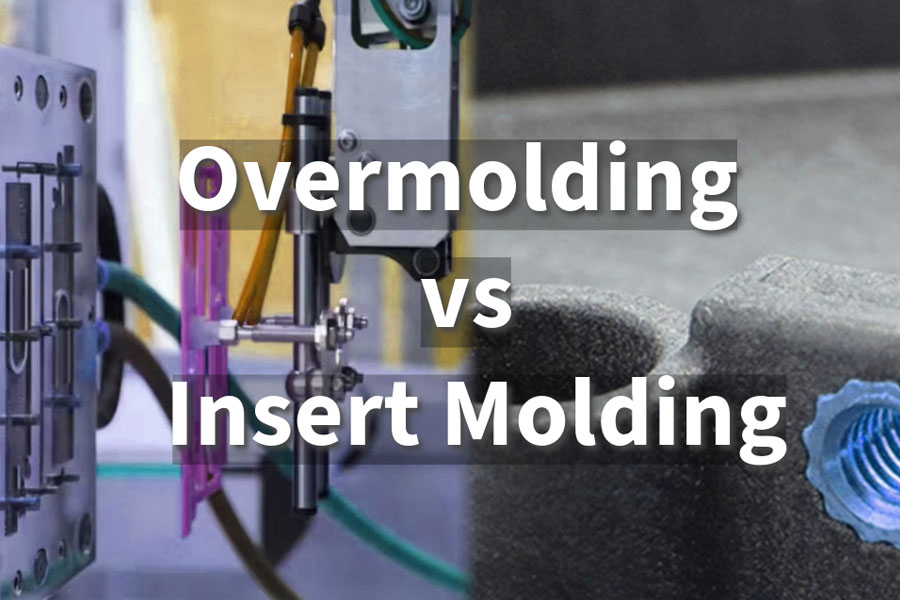

Overdling vs вставка литье: как отличить?

Чрезмерное количество иВставьте формованиеоба передовые процессы, обычно используемые в производственной промышленности. Они могут ловко объединять различные материалы в одну часть одновременно, устраняя последующую сборку, связывание и другие шаги, тем самым повышая эффективность производства и производительность и надежность конечного продукта. Хотя цели аналогичны, оба метода заключаются в достижении мультиматериальной комбинации, но принципы реализации, структура затрат и применимые сценарии этих двух методов значительно различаются. Давайте подробно сравним их:

1. Принцип процесса:

Overdling:

- Первый шаг литья под давлением: сначала используйте твердый пластик (называемый субстрат или основание), чтобы сделать первую часть в форме.

- Второй этап литья под давлением: дождитесь охлаждения первой части в форме или выньте ее, пока горячий и немедленно положите во вторую форму, или в другой полости той же формы, введите второй материал (обычно мягкий материал, такой как TPE, резина), чтобы покрыть конкретную область первой части.

- Комбинация: После охлаждения два материала физически или химически объединены на поверхности контакта, образуя твердую интегрированную часть.

Вставьте формование:

- Вставьте размещение: доПластическая инъекция, предварительно изготовленная часть (называемая вставкой) точно помещается в определенное положение плесени и фиксировано.

- Один выстрел: после закрытия плесени,пластик таять являетсявпрыскиваетсяпрямойв полость формы, чтобыкрышкауказанныйразделвставки.

- Исправлено: после того, как пластик охлаждается и сжимается, он плотно завершит и заблокирует вставку, образуя механически комбинированную или физически интегрированную целую.

2. Скорость производства:

Время одиночного литья: если вы только сравниваете время действия литья в формовочной машине для инъекции, вставка формованного оболочки обычно имеет преимущество. Потому что это требует только одного пластикового впрыска и цикла охлаждения.

Общее время процесса:

- Чрезмерное рассылку требует двух полных циклов литья под давлением (два закрытия плесени, инъекция, удержание давления, охлаждение, открытие плесени), поэтому время занятости машины обычно длиннее.

- Но преимущество скорости вставки формования зависит от доступности готовых металлических вставки. Если эти металлические вставки необходимо настроить, время предварительной обработки/закупокИндивидуальные металлические деталиДолжен быть включен в общий производственный цикл. В этом случае общее время производства может быть не короче, чем переплатить.

- Вставка размещения обычно является ручным или требует специального оборудования. Эта операция также требует времени и должна быть ускорена путем автоматизации в массовом производстве.

3. Соображения стоимости

Оба процесса избегают последующих затрат на сборку и связывания, могут значительно повысить эффективность производства и доходность и могут эффективно снизить затраты и увеличить прибыль в массовом производстве.

Сравнение затрат на два процесса формования:

| Стоимость проекта | Чрезмерное количество | Вставьте формование | Объяснять |

| Стоимость плесени | Выше (обычно требуется два набора плесени). | Относительно низкий (обычно требуется только один набор форм). | Инкапсуляционная литья требует подложки форм и форм -инкапсуляций. Вставка для вставки требуется только пластиковая форма для формования. |

| Стоимость самой вставки | Нет (используя пластиковый подложку). | Там могут быть значительные затраты. | Стоимость покупки или настройки металлических вставок должна быть включена. |

| Оборудование и операция | Требуются две машины для литья под давлением или комплексные механизмы переноса плесени. | Как правило, машина для литья под давлением с устройством размещения вставки. | Инвестиции в оборудование оборудования обычно выше. |

| Подходит для объема производства | Более подходит для средних и больших количеств. | Подходит как для небольших, так и больших количеств. | Когда дело доходит до небольших партий, стоимость форм покрытия высока. Стоимость вставок может быть амортизирована в больших количествах. |

| Стоимость единичного материала | Это зависит от количества используемых двух типов пластика. | Это зависит от количества используемого пластика и стоимости встроенных деталей. | Стоимость встроенных деталей часто намного выше, чем у самих пластиковых деталей. |

Основные различия:

- Overdling: Первоначальная стоимость инвестиций в плесени высока, особенно при изготовлении образцов и небольшой партиипробное производствоСтадии, стоимость плесени, выделенная для каждой части, будет значительной.

- Вставка литье: стоимость пресс -формы относительно низкая, но стоимость обработки или закупок самой вставки становится основным фактором влияния. Если вставка является сложной или требует точной обработки, ее стоимость может быть высокой, особенно в небольших партиях. В крупномасштабном производстве стоимость вставки имеет возможность разбавить.

4. Типичные сценарии применения

(1) Overdling: его основное значение заключается в создании деталей, которые объединяют мягкие и жесткие и интегрирующие функции.

- Усиливатьсцепление/комфорт: ручки с зубной щеткой (мягкая резиновая анти-скольжениеповерхность), Ручки с электроприводом (амортизирующая зона против скольжения), рукоятки медицинского оборудования, бритваручкиПолем

- Улучшить герметинг: водонепроницаемое герметичное кольцоэлектронное устройствоКорпус (TPE покрыт твердой оболочкой).

- Улучшение защиты/внешний вид: защитный чехол для мобильного телефона (жесткая оболочка + мягкая рама), ручки кухонной посуды с помощью полосок против скольжения.

- Защитите электронные компоненты: упаковка разъема USB, инкапсуляция датчиков (защита внутренних плат или компонентов).

- Многофункциональная интеграция: интегрируйте кнопки, прокладки и т. Д. В корпус за один раз.

(2) Вставьте формование: основной целью является интеграция подкрепления и увеличение функциональности.

- Обеспечить конструктивное армирование/соединение: пластиковые гайки с металлическими резьбами, металлические детали, встроенные в головки гаечных ключей, металлические усиления в подключении ручки с инструментами.

- Предоставьте проводящие контакты/соединения: металлические контакты на кнопках электронных переключателей, проводящие клеммы на автомобильных разъемах.

- Встроенные точные компоненты: встраивают небольшие платы схемы (такие как антенные платы), компоненты датчиков, подшипники, направляющие колонны и т. Д. В пластиковую матрицу.

- Заменить металлические детали/уменьшить вес: встраиватьМеталлические листыв пластике, чтобы обеспечить местную прочность (например, автомобильные внутренние пряжки).

На каких аспектах овернального дизайна необходимо сосредоточиться?

1. Прочность на соединение материала

Это самый критический! Верхний слой материала покрытия должен быть прочно связан с основным базовым материалом. Идеальное состояние состоит в том, чтобы сформировать химическую связь, но это зависит от совместимости материалов. Когда вязкость не является сильной, требуется физическая взаимосвязанная конструкция:

- Механический метод: конструкция канавки, отверстия, подрезки илигрубые поверхностиНа подложке, чтобы позволить материалу покрытия входить и образуя физические якоря после охлаждения и затвердевания.

- Химический метод: выберите комбинацию материалов, которые естественным образом притягиваются друг к другу, и позволяют им объединиться на молекулярном уровне. Эта комбинация, как правило, более плотнее, особенно подходит для деталей, которые требуют гидроизоляции и удара.

- Гибридный метод: комбинация физической блокирующей конструкции с химически совместимыми материалами является распространенной стратегией для самой высокой надежности, особенно для деталей, которые требуют гидроизоляции, удара по ударению или сопротивления воздействия.

2. температурная стойкость

Материал покрытия должен быть расплавлен при высокой температуре для формирования. Как субстрат, так и материал покрытия должны противостоять температуре обработки и не могут деформировать или ухудшаться в производительности.

При выборе материала вы должны рассмотреть, насколько горячая среда он столкнется, когда он фактически используется (например, части в моторном отсеке). Выберите материал с высокой температурой деформации тепла, и это не подвержено термическому расширению и сокращению.

3. Свойства поверхности и трение

Шероховатость поверхности покрытия (коэффициент трения) влияет на ощущение и эффект против скольжения, а также косвенно влияет на адгезию. Например, ручки для инструментов и автомобильные рулевые колеса имеют немного грубые или текстурированные поверхности, которые более стабильны, удобны и безопаснее. Такие материалы, как TPE и силикон, имеют хорошее ощущение рук и сильные анти-скользкие свойства.

4. Выбор материала и дизайн толщины

Выборправильный материалКомбинация является ядром. Необходимо сбалансировать силу, прочность, экологическую толерантность, особые требования и стоимость, необходимые для конечного продукта. В то же время толщина слоя покрытия должна быть разработана в соответствии с функциональными требованиями:

- Поглощение шока, звукоизоляция или мягкое прикосновение обычно требует более толстого эластомерного слоя.

- Слишком толстый слой покрытия расширит производственный цикл, увеличит затраты и может повлиять на точность размеров. Необходимо найти наилучший баланс между функциональными требованиями и эффективностью производства.

Общие материалы для переводки:

| Тип упаковочного материала | Типичные материалы | Основные сценарии приложения |

| Жесткие пластики | С., Абс, ПК, Пенсильвания | Структурные компоненты, рамка оболочки. |

| Мягкий эластичный материал | TPE, TPU | Анти скольжение, мягкая сенсорная поверхность, амортизация. |

| Силиконовая резина | LSR | Уплотнения с высоким спросом, медицинские компоненты и высокотемпературные детали. |

| Металл | обычно используется в качестве субстрата. | Инструменты и высокие структурные компоненты с высокой нагрузкой. |

5. Материальная твердость

Твердость материала (обычно выражается береговой твердостью А или Д) очень важна. Если это слишком сложно, это может повредить вам руками и быть легко носить. Если он слишком мягкий, это может не поддерживать и быть легко деформируемым. Например:

- Приложения, которые требуют шокового поглощения и удобного прикосновения: рекомендуется использовать нижнюю твердость (берег 50-80).

- Части, которые необходимо обеспечить поддержку, износостойкость или выдерживать давление: требуют более высокой твердости (берег A 80+ или берег D).

Почему выбирают JS в качестве партнера?

1. Ультра-высокая точность

Аконтроль толерантностиВозможности ± 0,005 мм стабильны в 95% проектов. В прошлом месяце трехмерная проверка совместных частей медицинского оборудования титанового сплава попала в зеленую зону, а проверка клиента была непосредственно освобождена от проверки.

2. Аварийный ответ

Когда производственная линия автомобильного клиента была вышла из материала, команда взяла заказ в 23:00 и завершила полную доставку процессов 300 алюминиевых сплавов с чертежами до готовой продукции в течение 56 часов, на 8 часов до согласованного времени.

3. Экономический

Для инъекционных формованных деталей, обработанных старыми клиентами, мы активно оптимизируем толщину стенки до 0,8 мм (оригинальная конструкция 1,5 мм). В соответствии с тем, чтобы обеспечить проходную ставку теста на падение, стоимость за часть была снижена на 1,2 доллара, а годовая стоимость материала была сэкономлена более чем на 300 000 долларов.

Краткое содержание

Опрос для ликвидации - это непосредственно вводить слой мягкого клея в твердую пластиковую часть. Части, произведенные таким образом, имеют как аппаратную поддержку, так и функции комфорта, анти скольжения или герметизации мягкого клея.

Хотя процесс является более сложным и дорогостоящим, чем обычная литья в инъекциях, он может улучшить ощущение, повысить долговечность и сэкономить шаги сборки. Поэтому многие отрасли промышленности будут учитывать это при созданииВысококачественные продуктыПолем Зная, что они могут помочь вам определить, подходит ли это для вашего проекта.

Отказ от ответственности

Содержимое этой страницы предназначено только для информационных целей.JS SeriesНет никаких представлений или гарантий, явных или подразумеваемых, касающихся точности, полноты или достоверности информации. Не следует сделать вывод, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные характеристики проектирования, качество материала и тип или изготовление в сети Longsheng. Это ответственность покупателяТребовать кавычкиОпределите конкретные требования для этих разделов.Пожалуйста, свяжитесь с нами для получения дополнительной информацииПолем

JS Команда

JS-ведущая отраслевая компанияСосредоточьтесь на пользовательских производственных решениях. У нас более 20 лет опыта работы с более чем 5000 клиентов, и мы сосредоточены на высокой точностиОбработка с ЧПУВПроизводство листового металлаВ3D -печатьВИнъекционное формованиеВМеталлическая штамповка,и другие универсальные производственные услуги.

Наша фабрика оснащена более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицировано ISO 9001: 2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения для клиентов в более чем 150 странах мира. Будь то производство небольшого объема или крупномасштабная настройка, мы можем удовлетворить ваши потребности с самой быстрой доставкой в течение 24 часов. выбиратьJS TechnologyЭто означает эффективность отбора, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт:www.cncprotolabs.com

Часто задаваемые вопросы

1. Какие части могут быть переполнены?

Части, которые могут быть переполнены, включают в себя ручки для инструментов, корпуса электронных устройств, заинтересованность в медицинских инструментах, ручки с зубной щеткой, кухонные утварь и другие функциональные детали или эргономичные детали, которые требуют комбинации многочисленных свойств материала.

2. Как работает оверспад?

Оверлделение делится на два шага: сначала впрыскивается твердое основание, а затем она помещается в форму после охлаждения, а затем впрыскивается расплавленный мягкий клей для покрытия поверхности, а интегрированный компонент образуется после тепловой связи и охлаждения.

3. Каковы преимущества перерадования?

Улучшить свойства сцепления и анти скольжения, улучшить характеристики герметизации продукции и амортизатора, достичь бесшовного сочетания материалов, снизить затраты на сборку и повысить долговечность и эстетику.

4. Почему Overdling популярен?

Overdleding популярно, потому что оно эффективно интегрирует различные свойства материала, снижает стадии сборки, экономит затраты, улучшает анти скользит, поглощение шока и эстетику, а также повышает долговечность и герметичность.